Принцип и режимы работы

Принцип ведомости реализуется за счёт того, что роторы постоянно вращаются навстречу друг другу. Такое вращение позволяет всасывать воздух через входной фильтр. Попадая в аппарат, воздух проходит очищение, смешивается с маслом и охлаждается. Смесь, которая получается в итоге, перемещается под давлением винтовой тяги. Сепаратор разделяет воздух от масляной части. Воздух в конечном счёте выходит из компрессора в потребляющий аппарат. Вся работа проделывается без сторонних вмешательств.

Аппарат может работать в следующих режимах:

- Start. Этот режим характеризуется тем, что компрессор включается в электросеть по схеме «звезда» и начинает запускаться. Через несколько секунд аппарат переходит на систему «треугольник».

- Рабочий режим — основной, во время которого давление в аппарате начинает постепенно возрастать. Когда давление достигнет нужной отметки, компрессор переходит на работу в холостом ходу.

- Холостой ход. Такой режим работы предполагает вращение ротора, который перемещает газовую среду, если есть необходимость, то он охлаждает воздух. Холостой ход нужен для того, чтобы постепенно перевести аппарат в режим ожидания.

- Режим ожидания. В это время винтовой компрессор выполняет свои функции до тех пор, пока давление не опустится до минимального показателя.

- Stop. Этот режим предполагает постепенный переход на холостой ход, а только потом полное выключение.

- Alarm-stop. Используется этот режим очень редко, только в тех случаях, когда аппарат нужно включить в экстренном режиме.

Механический компрессор на двигатель автомобиля: плюсы и минусы

После появления первых ДВС главной задачей конструкторов и инженеров с самого начала стало повышение производительности силовой установки. Другими словами, основной целью является увеличение мощности двигателя. Как известно, самым простым способом становится решение физически увеличить рабочий объем двигателя и количество цилиндров. Двигатель «засасывает» из атмосферы больше воздуха, в результате можно сжигать больше горючего.

Решить задачу позволяет принудительное нагнетание воздуха в цилиндры под давлением. Для нагнетания воздуха на многих ДВС используется турбонаддув, еще одним решением является компрессор (нагнетатель механический). В этой статье мы рассмотрим, как устроен и работает автомобильный компрессор на двигатель, а также какие плюсы и минусы имеет компрессорный двигатель.

Читайте в этой статье

Как поменять манометр в компрессоре

Замена манометра на автомобильном компрессоре потребуется в случае выхода его из строя. Данный измерительный прибор может быть установлен отдельно от агрегата, на шланге, или на головке цилиндра.

Если манометр показывает неправильные значения или вообще не работает, его следует открутить, и купить аналогичный, с соответствующей резьбой и шкалой.

Совет! Чтобы не ошибиться при покупке нового манометра, рекомендуется его взять с собой и попросить продавца подобрать аналог.

В некоторых случаях подобрать подходящий прибор бывает затруднительно. Выйти из данной ситуации просто: приобретите манометр для автомобильного компрессора и тройник с подходящей к нему резьбой. Закрепите манометр с тройником на конце шланга, как показано на следующих фото.

Совет! Рекомендуется приобретать манометр с установленным на нем клапаном. Он будет полезен в случае, если давление в шинах будет превышено. Чтобы немного спустить воздух с колеса, потребуется лишь нажать на кнопку манометра.

Порядок выполнения замеров

Перед тем как проверить компрессию двигателя, необходимо обеспечить полный заряд аккумуляторной батареи и исправную работу стартера. Иначе вы получите заниженные показатели и возьметесь за ремонт силового агрегата вместо продолжения диагностики и поиска других причин.

Существует несколько способов измерения давления – «на холодную», «на горячую», с закрытым и полностью открытым дросселем. Практика показывает, что наиболее точные результаты дает проверка на прогретом моторе, выполняемая согласно инструкции:

- Запустите двигатель и доведите температуру охлаждающей жидкости до 70 °С.

- Снимите высоковольтные провода и выверните все свечи, на дизеле – форсунки.

- Отключите форсунки от контроллера, отсоединив соответствующий разъем. Другой вариант – обесточить бензонасос, вытащив нужный предохранитель.

- Вкрутите насадку компрессометра в отверстие 1-го цилиндра, откройте дроссельную заслонку, нажав педаль газа, и проверните коленвал стартером 5–10 раз.

- Снимите показания и повторите операцию на остальных цилиндрах.

Если вы не хотите касаться электроники, то форсунки бензинового двигателя можете не отключать, на точность показаний это не повлияет, но при диагностике в масляный картер попадет небольшое количество горючего. Топливоподача на дизеле с механическим ТНВД отключается с помощью рычага отсечки.

Если вы не хотите касаться электроники, то форсунки бензинового двигателя можете не отключать, на точность показаний это не повлияет, но при диагностике в масляный картер попадет небольшое количество горючего. Топливоподача на дизеле с механическим ТНВД отключается с помощью рычага отсечки.

По результатам измерений делаются следующие выводы:

- Если показатели замеров отличаются не более, чем на 1 Бар и близки к оптимальным, поршневая группа и клапаны исправны.

- Та же ситуация, но показатели близки к минимальному порогу. Ресурс силового агрегата практически исчерпан, можно ездить дальше и доливать масло, но готовиться к ремонту.

- Когда давление в одном из цилиндров на 2–3 Бар ниже остальных, сделайте повторную проверку, залив в свечное отверстие 5 мл моторной смазки. Компрессия выросла – значит, неисправна поршневая группа, поскольку масло уплотнило прилегание колец. Показания остались прежними – виноват прогоревший клапан.

Если давление во всех цилиндрах ниже нормы, придется делать капитальный ремонт. Тест с добавлением масла проводить бесполезно – двигатель все равно нужно разбирать.

Источник Источник http://krutimotor.ru/kompressor-na-dvigatel-mehanicheskij/ Источник http://suprotec.ru/suprotek-stati/kolca-dvigatelya/ Источник http://autochainik.ru/kakaya-dolzhna-byt-kompressiya-v-dvigatele.html

Преимущества и недостатки схемы с механическим нагнетателем

В сравнении с турбонагнетателем механическая система наддува приводится в движение не отработавшими газами двигателя, а за счет вращения коленчатого вала. Это означает, что, с одной стороны, мощность мотора увеличивается, а с другой — возникает дополнительная нагрузка, отбирающая, в зависимости от вида компрессора, до 30%!производительности двигателя. Также минусом системы является высокий уровень шума, который создает привод системы.

Использование механического наддува на повышенных оборотах провоцирует более быстрый износ деталей двигателя, а потому они должны быть изготовлены из материалов повышенной прочности. Основным достоинством механического привода является низкая стоимость изготовления (в сравнении с турбонаддувом), простота монтажа, а также мгновенный отклик системы на повышение оборотов двигателя. Так системы с винтовыми и кулачковыми компрессорами обеспечивают высокую динамику разгона, а центробежные нагнетатели стабильную работу двигателя на высоких скоростях.

Помимо привода от коленчатого вала двигателя, механический наддув может работать за счет отдельного электродвигателя. В этом случае потери мощности мотора удается избежать.

(3 оценок, среднее: 5,00 из 5) Загрузка…

Виды компрессоров

Компрессоры бывают трех видов: двухвинтовые, роторные и центробежные.

Различие между ними заключается в способе подачи воздуха во впускной коллектор автомобильного двигателя.

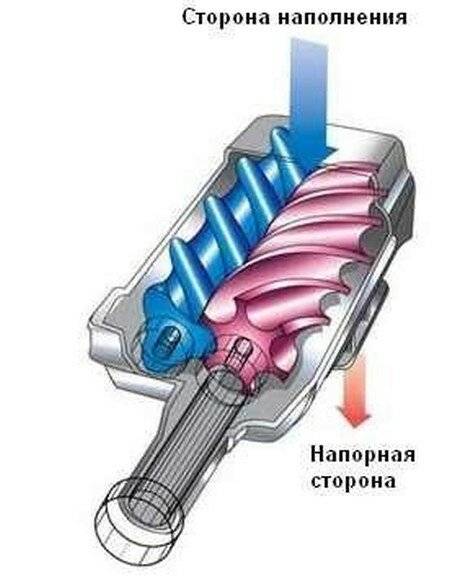

Двухвинтовой компрессор

Двухвинтовый нагнетатель состоит из двух роторов, внутри которых циркулирует воздух. Свист сжатого воздуха, возникающий при работе компрессора приглушают специальными методами шумоизоляции двигателя.

Фото. Двухвинтовой компрессор

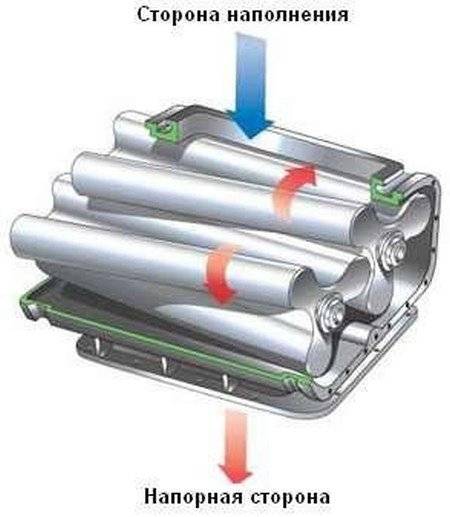

Роторный компрессор

Роторный нагнетатель находится в верхней части автомобильного двигателя.

Он состоит из вращающихся кулачковых валов, которые перемещают атмосферный воздух во впускной коллектор. Устройство имеет большой вес, что утяжеляет вес транспортного средства. Воздушный поток в этом виде компрессора имеет прерывистую структуру, поэтому он мало эффективен в сравнении с другими компрессорами.

Фото. Роторный компрессор

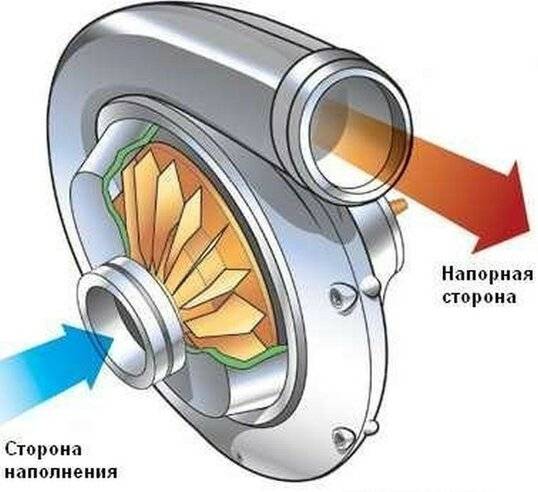

Центробежный компрессор

Центробежный нагнетатель – представляет собой крыльчатку, вращающуюся с огромной силой и нагнетающую воздух в небольшой корпус компрессора. Центробежная сила выталкивает воздух к краю крыльчатки, заставляя его с огромной скоростью покидать ее полость. Маленькие лопатки, расположенные вокруг крыльчатки, преобразуют высокоскоростной поток воздуха с низким давлением в низкоскоростной поток с высоким давлением.

Фото. Центробежный компрессор

1 Преимущества и недостатки механического нагнетателя

Выбор большинства специалистов в области тюнинга падает на компрессор не зря. Дело в том, что монтаж объемного нагнетателя воздуха с механическим приводом является самым простым способом существенно увеличить мощность двигателя автомобиля с минимальной его доработкой. Этого нельзя сказать об , для выполнения которой требуется тщательная промывка магистралей вентиляционной системы, демонтаж фильтров и карбюратора машины. Привод объемного нагнетателя воздуха с механическим приводом осуществляется непосредственно от коленвала автомобиля, благодаря чему компрессор начинает закачивать воздух в цилиндры уже при минимальных оборотах

. Большинство компрессоров из-за особенностей своей конструкции не нуждаются во вмешательстве в штатную смазочную и охлаждающую систему. Работая, механический нагнетатель не нагревает выпускной коллектор, тем самым не увеличивая температуру под капотом автомобиля. Все эти факторы, бесспорно, относятся к достоинствами компрессоров.

Наряду с преимуществами, нагнетатель воздуха имеет и недостатки. К ним относится снижение КПД двигателя, так как на привод компрессора затрачивается 10-15% от всей мощности мотора. В некоторых случаях такое оборудование занимает много места под капотом и требует специального шестеренчатого привода. Помимо того, старые модели нагнетателей имеют свойство издавать много шума в процессе работы.

Механический нагнетатель можно установить двумя способами: экспериментальным, или приобрести готовый Кит-комплект. Чтобы понять, какой метод подойдет именно вам, рассмотрим каждый из них по отдельности.

Разные типы двигателя

В отличие от трёхфазного, однофазный асинхронный двигатель часто применяется в бытовой технике – пылесосах, стиральных машинах, вентиляторах, кухонных комбайнах, блендерах и т.д. Они же применяются в магнитофонах и проигрывателях виниловых дисков. Даже в составе персонального компьютера можно найти не один асинхронный двигатель. Но к устройству этой версии двигателя мы вернёмся чуть позже.

В отличие от трёхфазного, однофазный асинхронный двигатель часто применяется в бытовой технике – пылесосах, стиральных машинах, вентиляторах, кухонных комбайнах, блендерах и т.д. Они же применяются в магнитофонах и проигрывателях виниловых дисков. Даже в составе персонального компьютера можно найти не один асинхронный двигатель. Но к устройству этой версии двигателя мы вернёмся чуть позже.

Первым появился на свет именно трёхфазный электродвигатель, принцип работы которого строился на взаимодействии электромагнитных полей. Основные части асинхронного двигателя – это статор и ротор. Соответственно, статором была названа часть, которая остаётся неподвижной. Именно она находится непосредственно под внешней оболочкой устройства и имеет форму цилиндра. В этой части по кругу расположены три обмотки – под углом 120° друг к другу.

В современных двигателях можно насчитать множество обмоток, однако, они соединены друг с другом так, чтобы каждая последующая отличалась от предыдущей по фазе, и фазовый сдвиг между соседними обмотками составлял 120°. Обмотки наматываются медным проводом, и к каждой из групп подключается напряжение со своей фазы. Таким образом, получается, что магнитное поле движется по этим обмоткам, как бы замыкаясь в кольцо.

Статор тоже имеет свои обмотки. Так как на статор электричество не подаётся, он имеет право на замкнутый проводник, который иногда вместо обмоток формируют в виде так называемой беличьей клетки. Если сравнивать точнее, то эта деталь напоминает не саму клетку для проворного грызуна, а беличье колесо, предназначенное для того, чтобы животное выплёскивало свою неуёмную энергию. В роторе устройства «беличья клетка» формируется путём заливки расплавленного алюминия в пазы сердечника, выполненного из набранных стальных листов. Такое устройство называется короткозамкнутым ротором.

Если статор выполнен с реальными обмотками, то он обычно делается многополюсным. Такой ротор называют фазным. Обмотки этого ротора замыкают звездой или треугольником.

Ротор имеет собственный вал, который опирается на задний и передний подшипники. Они, в свою очередь, закреплены на корпусе двигателя так, что ротор внутри статора может свободно вращаться. Принцип действия асинхронных двигателей основан на том, что в обмотках или «беличьем колесе» статором наводится магнитное поле. Под его действием в проводниках ротора появляется ток, а с ним – собственное магнитное поле.

Переменное магнитное поле статора увлекает за собой ротор, и тот начинает вращаться. Но магнитное поле ротора всегда запаздывает относительно поля статора, и вращение обоих полей не может происходить синхронно. Это заставляет ротор преодолевать множество действующих на него сил:

- силу тяготения;

- трение качения (если используется шариковый или роликовый подшипник);

- трение скольжения (если в качестве подшипника применяется бронзовая втулка);

- силу противодействия приводимого в движение оборудования.

Последняя сила зависит от многих моментов, поэтому её невозможно свести к какому-либо простейшему физическому параметру. Если надо сдвинуть с места трамвай, то двигателю приходится на себя брать нагрузку от редуктора, который надо раскрутить, от самого вагона, который надо сдвинуть, к тому же не надо забывать ещё и о силе трения качения, которое испытывают колёса транспортного средства.

В случае когда идет описание работы профессиональной мясорубки, которую приводит в действие асинхронный двигатель, то здесь преодолевается сопротивление и самого редуктора, и того куска мяса или даже кости, которую надо перемолоть.

Поскольку между статором и ротором есть зазор, то ротор под нагрузкой просто отстаёт от статора по угловой скорости. Следовательно, частота вращения ротора зависит от нагрузки на вал двигателя. Нарушается принцип синхронности, оттуда и название самого устройства: «асинхронный двигатель».

Тюнинг двигателя: турбина или компрессор, что лучше установить?

Профессионалы автомобильного мира, и простые автолюбители знают о том, что двигатель с большим рабочим объёмом, выдает большую мощность по сравнению с малолитражными движками. Двигатель с малой кубатурой, не может дать автомобилю большой прирост мощности в силу своей слабости :).

Над тем, что сделать, чтобы малокубатурный двигатель давал мощности больше, задумывались давно. И вот, на заре развития авто-тюнинга, изобретатели придумали установку в двигатель дополнительного агрегата – компрессора.

Появилась возможность, задувать в камеру сгорания малокубатурного двигателя больше воздуха, что в свою очередь влечёт к обогащению топливной смеси кислородом и, как следствие, к увеличению мощности двигателя. Практически одновременно с компрессором стали использовать и турбину, все с той же целью — задуть в камеру сгорания больше кислорода и обогатить топливную смесь.

То есть цель использования турбины и компрессора одна и та же.

Забегая вперед, сразу оговоримся, что и турбина, и компрессор впоследствии зарекомендовали себя очень хорошо. Наибольшее распространение получила все же турбина, поскольку имеет более высокий КПД (коэффициент полезного действия) и позволяет экономить топливо, но и компрессоры так же используются на современных автомобилях.

Особенно эффективна турбина на дизельных двигателях, поэтому почти все современные дизельные движки имеют приставку «турбо».

В чем основное отличие турбины от компрессора?

Главное отличие турбины от компрессора в том, что в этих устройствах используются разные источники привода. Компрессор работает от вала двигателя и представляет собой отдельную, самостоятельную механическую единицу, а турбина приводится в работу энергией выхлопных газов и жестко привязана к двигателю.

Турбина, весьма эффективна для обогащения топливной смеси кислородом, но в ней, есть существенные неудобство – она стационарное устройство, требующее плотной привязки к двигателю (подвода масла под давлением). Турбина — сложное и дорогое устройство.

Компрессор гораздо проще в эксплуатации, требует минимальных усилий по обслуживанию – он независимый агрегат и этим все сказано.

Турбонаддув, весьма заманчив, но не стоит забывать, что любые турбины дорогие, из-за своих технологических характеристик: устройство сделано так, что требует дополнительных механизмов, например выпускной коллектор. В настройке она под силу только специалисту высокого уровня, который в состоянии чутко настроить работу для обеспечения оптимального состава топливной смеси.

Компрессор же удобен тем, что его настройка по силам любому человеку мало-мальски разбирающемуся в карбюраторах. Он достаточно легко настраивается посредством топливных жиклеров.

Для сравнения ещё один пункт: турбина вместе с установкой в двигатель Вам обойдётся не меньше 500 условных единиц, когда как компрессор стоит всего 150 условных единиц. Прирост мощности от такого тюнинга составляет в районе 20-30 % от начальной мощности двигателя.

Есть и еще одна очень существенная разница в работе этих устройств, которая так же может оказать влияние на выбор, что установить на автомобиль, турбину или компрессор.

Эта разница в том, в каком диапазоне оборотов двигателя работает устройство. И тут очевидно, что в этом компоненте компрессор будет выигрывать у турбины, поскольку компрессор может выполнять свою функцию даже на низких оборотах двигателя.

Турбине же требуется высокое давление выхлопных газов, которые образовываются только после достижения двигателем определенных оборотов. Раньше турбины начинали свою работу только с 4000 об/мин, но современные турбины значительно эффективнее и могут работать эффективно при более низких оборотах.

Что означает эта разница в работе компрессора и турбины? Автомобиль с компрессором будет значительно эффективнее разгоняться с самого старта. Автомобиль же с турбиной начинает разгон не очень шустро (наблюдается эффект турбоямы), но при достижении определенных оборотов следует резкий подхват и ускорение.

Какие из всего этого можно сделать выводы? Если Вы большой любитель скорости – а, вероятно, таких авто владельцев большинство, – смело устанавливайте компрессор в двигатель вашего авто, если у вас бензиновый двигатель. Если же у вас дизель, то, пожалуй, лучше использовать турбину.

Применение механических компрессоров на автомобилях

Применение механических нагнетателей очень востребовано как для серийных дорогих авто, так и на спортивных моделях. Компрессоры активно используются для тюнинга автомобилей. Большинство спортивных автомобилей оборудованы механическим нагнетателем или комплексным решением, которое включает в себя одновременно механический и турбокомпрессор.

Широчайшая популярность механических нагнетателей в области тюнинга автомобильных ДВС привела к тому, что производители компрессоров предлагают сегодня готовые комплекты для установки компрессора на атмосферный мотор. Такие комплекты включают в себя полный список необходимых элементов конструкции для доступной установки на различные модели двигателей.

Напоследок хотелось бы добавить, что серийные массовые автомобили, особенно среднего ценового сегмента, оснащаются механическими нагнетателями довольно редко.

Отличия и преимущества винтовых компрессоров перед поршневыми

Первое отличие винтовых компрессоров от поршневых заключается в их конструкции. Главное, чем отличаются винтовые компрессоры от поршневых — это механизм сжатия. В винтовых агрегатах применяются роторы с винтообразными зубьями, вращающимися навстречу друг другу. А в поршневых – поршень, который совершает возвратно-поступательные движения внутри цилиндра. Благодаря вышеописанным конструкционным различиям винтовой компрессор имеет небольшой вес и компактные габариты.

Кроме того, отличается способ нагнетания и аккумулирования воздуха. Винтовые аппараты создают постоянный поток воздуха. Поршневые же компрессоры подают воздух импульсами, которые соответствуют по частоте движениям поршня. Поэтому для создания постоянного потока к поршневым аппаратам подсоединяется ресивер.

Преимущества винтовых компрессоров перед поршневыми очевидны.

- Экономия электроэнергии. Она экономится за счет использования винтовых блоков последних поколений и автоматического управления подачей воздуха. Благодаря этому расход электричества уменьшается приблизительно на 30%.

- Низкая стоимость обслуживания. В среднем, обслуживание поршневых агрегатов требуется проводить через каждые 500 часов работы. Винтовым же аппаратам нужен осмотр после 4000-8000 часов работы.

- Длительный срок службы. Компрессоры с винтовым принципом действия способны работать без ремонта несколько лет подряд. Объясняется это отсутствием системы клапанов и наличием простой системы смазки и охлаждения. На винтовую пару агрегата производителем дается гарантия 2 года. Но, как показывает практика, аппараты могут работать без замены винтовой пары 7-8 лет. За это время в условиях предприятия приходится поменять около 5 компрессоров поршневого типа, имеющих аналогичную производительность.

- Низкая стоимость монтажа и наладки. Как уже говорилось, винтовые агрегаты имеют небольшие размеры и почти не производят шум и вибрацию. Поэтому экономятся средства на монтаж и установку оборудования, поскольку его не требуется устанавливать на фундамент или в отдельное помещение.

- Отличные технические характеристики. Винтовые агрегаты – это высококонкурентное оборудование, обладающее следующими техническими характеристиками: КПД до 95% (у поршневых аппаратов КПД не достигает 60%); производительность свыше 40 м3/мин; выходное давление до 9 кгс/см2.

Винтовые компрессоры выбирают множество предприятий России. Так, около 12% расходуемой страной электроэнергии идет на работу именно этих агрегатов. Несмотря на высокую стоимость, купить винтовой компрессор экономически целесообразно. Он обеспечит высокую скорость работы оборудования, минимизирует возможные простои из-за поломок, сэкономит на обслуживании.

Недостатки асинхронных двигателей

Есть у электродвигателей такой конструкции и свои недостатки. К ним можно отнести потери на тепло. Они, действительно, могут перегреваться, особенно – под нагрузкой. Для этого их корпуса нередко делают ребристыми – чтобы они лучше излучали тепло в окружающее пространство. Также асинхронный прибор часто снабжается сидящим на том же валу вентилятором для обдува ротора, потому что корпус может отводить тепло только от статора, так как воздушного зазора между ними нет, чего не скажешь о роторе.

Невозможность стабильно держать частоту вращения делает асинхронный двигатель неприменимым в некоторых устройствах.

Механический нагнетатель: устройство компрессора на двигатель автомобиля и принцип работы

Как уже было сказано выше, механические компрессоры приводятся в действие от коленчатого вала. Чаще всего для этого используется приводной ремень. Что касается компрессора, в его основе лежит ротор, который создает давление воздуха.

При этом компрессор должен вращаться быстрее коленвала ДВС. Для этого ведущая шестерня изготавливается большей по размеру, чем шестерни компрессора. Компрессор вращается с частотой около 50 тыс. об/мин., поднимая давление PSI с 6 до 9 до дюймов на квадратный дюйм. С учетом того, что атмосферное давление составляет около 14.7 фунтов на квадратный дюйм, компрессор увеличивает подачу воздуха фактически в половину.

Добавим, что воздух, нагнетаемый под давлением, сильно сжимается и нагревается, теряя свою плотность. Простыми словами, чем меньше плотность, тем меньшее количество воздуха получится подать в цилиндры. Чтобы увеличить количество воздуха, его дополнительно следует охладить перед подачей во впуск.

За охлаждение отвечает интеркулер, который бывает воздушным и жидкостным. Интеркулеры представляют собой радиатор, куда попадает горячий сжатый воздух после выхода из компрессора для охлаждения.

Виды механических компрессоров

Механические компрессоры, которые устанавливаются на двигатель внутреннего сгорания:

- роторный компрессор,

- двухвинтовой нагнетатель;

- центробежный компрессор;

Основные отличия заключаются в том, как реализована подача воздуха. Компрессор роторный и двухвинтовой имеют в своем устройстве разные типы кулачковых валов. Центробежный нагнетатель оборудован крыльчаткой, которая затягивает воздух вовнутрь. Также отметим, что в зависимости от размеров и типа нагнетателя напрямую зависит его эффективность.

- Например, роторные компрессоры обычно имеют большие размеры и ставятся сверху на двигатель. В основе лежит большой ротор. При этом данное решение отличается меньшей эффективностью, чем аналоги, так как вес автомобиля сильно увеличивается и создается прерывистый поток воздуха со «всплесками», а не постоянный и стабильный.

- Двухвинтовой компрессор работает по принципу проталкивания воздуха через пару меньших по размеру роторов, похожих на червячную передачу. В результате работы воздух попадает в полости между лопастями роторов. Затем воздух сжимается внутри корпуса роторов.

Эффективность такого решения выше, однако стоимость нагнетателя боле высокая, конструкция сложнее и менее ремонтопригодна. Также двухвинтовой компрессор шумный, необходимо глушить характерный свист выходящего под давлением воздуха при помощи дополнительных решений.

Если рассматривать центробежный компрессор, это решение отличается от аналогов наличием крыльчатки, которая похожа на ротор. Крыльчатка сильно раскручивается, подавая воздух в корпус компрессора. При этом за крыльчаткой воздух движется с высокой скоростью, но еще находится под низким давлением.

Чтобы поднять давление, воздух проходит через диффузор. Указанный диффузор представляет собой лопатки, расположенные вокруг крыльчатки. В результате поток воздуха после прохождения через диффузор начинает двигаться с малой скоростью, но уже под высоким давлением. Такой компрессор самый эффективный, легкий и небольшой по размерам. Их можно установить перед мотором, а не на двигателе сверху.

Виды и назначение колец поршней двигателя

Эти детали представляют собой разомкнутые кольца, имеющие так называемые «замки». Они устанавливаются на внешнюю часть поршней в двигателях внутреннего сгорания. Главными их задачами являются:

- обеспечение герметичности самой камеры сгорания;

- удаление излишек тепла от деталей, в частности от поршня;

- создание условий для минимального расхода моторного масла.

По видам различают компрессионные и маслосъёмные кольца.

Компрессионные кольца. В свою очередь они делятся на верхние и нижние. Первые обеспечивают предварительную герметичность системы, а вторые – финишную герметичность работающего силового агрегата, когда газы уже прошли через верхние и промежуточные. В итоге отработанные газы не попадают в картер, уходят в выхлопную систему без всяких примесей, а двигатель работает равномерно, чётко и стабильно.

Маслосъёмные кольца предназначены для удаления излишек моторного масла с поверхностей цилиндров. Они с одной стороны удаляют лишнее масло, а с другой оставляют тончайший слой масляной плёнки, для того чтобы максимально минимизировать силу трения между поршнями и цилиндрами.

Как компрессионные кольца двигателей, так и маслосъёмные могут быть изготовлены из следующих материалов:

- ковкого и пластичного чугуна – материала, который благодаря своей пористой структуре отлично удерживает масло, что, в свою очередь значительно снижает износ цилиндров;

- хромированного чугуна – материала, обладающего повышенной степенью устойчивости, но требующего прецизионной точности обработки;

- маркированной нержавеющей стали, обладающей аналогичными с чугуном характеристиками, которая производится по более простой, а значит и более дешёвой технологии;

- молибденового чугуна – дорогого материала, но при этом обеспечивающего наивысшую степень износоустойчивости, как правило, такие детали используются в элитных или уникальных сверхскоростных авто.

При изготовлении каждое изделие получается путём максимально точной резки трубы из чугуна или стали. При этом заготовка используется с сечением овальной формы. Именно такая форма обеспечивает необходимую эпюру давления на цилиндр, что обеспечивает гарантию полного прилегания детали и её надёжную приработку. Если бы в качестве заготовки была бы использована труба с круглым сечением, то готовые изделия попросту бы не прилегали в местах у замков.

Кольца, установленные в канавках, разворачиваются таким образом, чтобы был образован угол между замками. Для трёх колец величина этого угла составляет 120°, а при двух – 180°.

В итоге получается, что эпюры давлений не совпадают, что обеспечивает равный износ по диаметру. Кроме того, таким образом обеспечивается так называемый «лабиринт», который снижает прорыв отработанных газов. Ранее для обеспечения равномерного угла между деталями на каждой из них были предусмотрены специальные фаски. Сегодня снижения силы трения добиваются посредством выпуска более тонких деталей, но при этом всё равно изделия выпускаются с ориентацией для установки.

Поломку легче предупредить, чем устранить. Используйте присадку для восстановления нормальной работы поршней и колец.

Присадка в моторное масло. Супротек Актив Стандарт

Триботехнический состав (или присадка) для восстановления и продления ресурса нефорсированных бензиновых двигателей объемом до 1,6 литра, поддержания рабочих характеристик: компрессии, мощности, приемистости, эффективного расхода топлива.

Определение и решения неисправностей в компрессорах

Сперва рассмотрим возможные неисправности автомобильных компрессоров. Чаще всего встречаются следующие проблемы:

- Устройство не включается;

- Устройство включается, но воздух не качает;

- Устройство не создает нужного давления в шине;

- Устройство выключается само.

Если автомобильный компрессор не включается, вероятнее всего, проблема в электрической «начинке» аппарата. Следует проверить провода автомобильного компрессора, уровень зарядки аккумулятора (как автомобильного, так и встроенного, если он есть) и состояние предохранителей автомобиля (в случае замыкания контактов в прикуривателе предохранитель может сгореть). Также вероятен выход из строя электродвигателя, вращающего приводной вал – в таком случае будет проще легче приобрести другой компрессор, так как ремонт обмоток электродвигателя обойдется примерно в ту же (если не большую) сумму.

Если автомобильный компрессор не качает воздух, но слышна работа электродвигателя, причина может заключаться в клапанах устройства. Компрессор нужно разобрать и проверить состояние уплотнителя, установленного под клапаном – со временем он может износиться и начать пропускать воздух, в результате сжатия не происходит и воздух не поступает в шины. Часто проблема может заключаться в ослаблении винта, который закрепляет КШМ на валу – в таком случае электродвигатель будет вращать вал, но КШМ останется на месте. Если у вас устройство мембранного типа – при разборке проверьте целостность мембраны.

Недостаточное давление в шине, создаваемое аппаратом, также чаще всего связано с износом уплотнительных колец – либо на клапанах, либо на поршне (для поршневых компрессоров).

Самопроизвольное отключение компрессора чаще всего объясняется срабатыванием механизма защиты от перегрева (если он есть). Если компрессор выключился после долгой работы – ему просто нужно немного остыть. В случае, если выключение происходит практически сразу же – проблема может заключаться в заводском браке, вследствие которого отвод тепла будет осуществляться хуже, чем необходимо.

Сфера применения и особенности эксплуатации

Что лучше турбина или компрессор? Для полноценного ответа давайте разберем оба устройства по частям.

Конструктивно турбина – это двигатель, который находится постоянно в движении за счет преобразования энергии жидкости или пара в механическую. Сразу необходимо сказать, что механизмы привода у обоих совсем разные.

Компрессор питается от коленвала движка и имеет автономную единицу, а турбина газами от выхлопного коллектора и не имеет автономности.

Разница в цене ощутима:

за турбину хорошего качества выложите около 550 баксов, а компрессор всего лишь 200, а мощность в процентном соотношении одинаковая, от 15 до 25% максимально. Дополнительно необходимы будут затраты на установку и налаживание агрегата в автосервисе.