Принцип работы бестопливного агрегата

Принцип работы данного устройства заключен в том, что все его магниты повернуты одноименными полюсами в сторону друг друга. Так как одноименные магнитные полюса будут всегда отталкиваться друг от друга, то их движения заставит диск или маховик вращаться вокруг своей оси. Кроме этого типа двигателя, имеется еще один, который очень схож по своему принципу работы с бестопливным.

Таким устройством стал магнитный двигатель, который имеет статор в виде постоянного магнитного кольца, а также ротор (или его еще называют якорь). Этот элемент представляет собой стержневой постоянный магнит, который размещен внутри статора в одной плоскости.

Смотреть галерею

Недостатком таких типов двигателей стало то, что они нуждаются в подводе электроэнергии для осуществления своей работы. При изобретении такого типа устройства ставилось несколько целей. Необходимо было добиться экологически чистого вида двигателя, который бы не имел вредных выхлопов в процессе своей работы, а также работал без потребления какого-либо вида топлива и без подвода электрической энергии из внешних источников. При этом он также не должен был загрязнять окружающую среду или атмосферный воздух.

Расход масла

Для исправного автомобиля расход масла не должен превышать 1л/1000 км.

Выбирая моторное масло, нужно правильно расшифровывать его обозначения. В общих случаях, вид масла обозначается так – xxWxx. Первое число обозначает степень густоты масла, второе – его вязкость. Например, к синтетическим маслам можно отнести 0W40, 5W40, к полусинтетическим – 10W40, к минеральным – 15W40, 20W40. Чем больше густота и вязкость масла, тем выше прочность и надежность мотора.

Будьте внимательны, ибо можно с легкостью испортить двигатель, ведь масла 70W90 и 95W100 предназначены только для трансмиссионной системы.

Техническое обслуживание

Немаловажным фактором в эксплуатации остается техническое обслуживание двигателя. Многие автомобилисты не понимают этого понятия и опираются на опыт автосервисов. Что стоит понимать под обслуживание двигателя автомобиля:

- Замена моторного масла в соответствии с техническими картами и рекомендациями завода изготовителя. Конечно, каждый автопроизводитель ставит свои рамки замены смазочной жидкости, но эксперты рекомендуют менять смазку один раз на 10000 км — для бензиновых ДВС, 12-15 тыс. км — для дизеля и 7000-9000 км — для транспортного средства, работавшим на газу.

- Замена фильтров масла. Проводится при каждом ТО по замене масла.

- Замена топливных и воздушных фильтров — один раз на 20 000 км пробега.

- Чистка форсунок — каждые 30 000 км.

- Замена газораспределительного механизма — один раз на 40-50 тыс. км пробега или за необходимостью.

- Проверка всех остальных систем проводится при каждом ТО, вне зависимости от давности замены элементов.

При своевременном и полном техническом обслуживании увеличивается ресурс использования двигателя транспортного средства.

Тепловой баланс двигателя

Разновидности ДВС какие существуют двигатели внутреннего сгорания

Из анализа рабочего цикла двигателя следует, что только часть теплоты, выделяющейся при сгорании топлива, используется на полезную работу, остальная же часть составляет тепловые потери. Распределение теплоты, полученной при сгорании вводимого в цилиндр топлива, называют тепловым балансом, который обычно определяется экспериментальным путем. Уравнение теплового баланса имеет вид Q=Qe+Qг+Qн.с+Qост, где Q — теплота топлива, введенная в двигатель Qe — теплота, превращенная в полезную работу; Qохл — теплота, потерянная охлаждающим агентом (водой или воздухом); Qг — теплота, потерянная с отработавшими газами; Qн.с — теплота, потерянная вследствие неполного сгорания топлива, Qост — остаточный член баланса, который равен сумме всех неучтенных потерь.

Количество располагаемой (введенной) теплоты (кВт) Q=Gт*(Q^p)н. Теплота (кВт), превращенная в полезную работу, Qe=Ne. Теплота (кВт), потерянная с охлаждающей водой, Qохл=Gв*св*(t2-t1), где Gв — количество воды, проходящей через систему , кг/с; св – теплоемкость воды, кДж/(кг*К) [св=4.19 кДж/(кг*К)]; t2 и t1 — температуры воды при входе в систему и при выходе из нее, С.

Теплота (кВт), теряемая с отработавшими газами,

Qг=Gт*(Vp*срг*tг-Vв*срв*tв), где Gт — расход топлива, кг/с; Vг и Vв — расходы газов и воздуха, м^3/кг; срг и срв — средние объемные теплоемкости газов и воздуха при постоянном давлении, кДж/(м^3*К); tр и tв — температура отработавших газов и воздуха, С.

Теплота, теряемая вследствие неполноты сгорания топлива, определяется опытным путем.

Остаточный член теплового баланса (кВт) Qост=Q-(Qe+Qохл+Qг+Qн.с).

Тепловой баланс можно составить в процентах от всего количества введенной теплоты, тогда уравнение баланса примет вид: 100%=qe+qохл+qг+qн.с+qост, где qe=(Qe/Q*100%); qохл=(Qохл/Q)*100%;

qг=(Qг/Q)*100% и т.д.

Устройство ДВС

Конструктивно двигатели делят, с учетом устройства и компоновки техники, на которой они установлены. Но сохраняются неизменными принципы, одинаковые для конструкции любого ДВС.

Двигатель комплектуется такими конструктивными узлами:

- блоком цилиндров – основной частью корпуса с проемами для рабочих камер, рубашкой охлаждения (для моторов, охлаждаемых жидкостью), крепежными отверстиями для установки головок и картера, посадочными местами для коленчатого вала и прочими конструктивными элементами;

- кривошипно-шатунной группой – с коленчатым валом, к которому крепятся шатуны, приводящие в действие поршни, двигающиеся внутри цилиндров; инерция вращения поддерживается маховиком;

- газораспределительным механизмом – системой, подающей в камеры сгорания топливо-воздушную смесь, с отводом выхлопа; включает распределительный вал, клапана, приводимые в действие коромыслами, ремнем или цепью, соединенными с коленвалом;

- топливной системой – подает горючее в камеры сгорания, после обогащения воздухом; включает бак, систему трубок для подвода питающей жидкости, карбюратора или инжектора (с учетом особенностей конструктивного устройства), форсунок, насоса, фильтрующего элемента;

- смазочной системой – с подачей смазки к трущимся деталям; включает масляный насос, приводящийся коленчатым валом, систему патрубков и полостей, фильтр и поддон; предусмотрено устройство «сухого» или «мокрого» картера;

- системой зажигания – для поджигания топливно-воздушной смеси; используется только на бензиновых двигателях, поскольку на дизельных моторах топливо с воздухом воспламеняется самостоятельно, при определенном давлении;

- системой охлаждения – может быть воздушной или жидкостной, для снижения температуры корпуса мотора, чтобы предупредить износ и выход из строя элементов;

- электросистемой – источником электроэнергии, необходимой для работы мотора; включает аккумуляторную батарею, генераторный блок, стартер и проводку с датчиками;

- системой выхлопа – для удаления продуктов сгорания в атмосферу, с доочисткой этой смеси, снижением шума от работы двигателя, фильтрующим элементом.

Конструкция узлов совершенствуется, по мере появления новых материалов и конструктивных решений.

С учетом особенностей конструктивного устройства различных элементов двигателей, важно учитывать такие моменты:

- цилиндры могут выполняться отдельно, с запрессовкой в корпус блока, или совместно с корпусом; моноблочные системы не предусматривают восстановления, в связи с тем, что нельзя заменить гильзу;

- корпуса двигателей изготавливают из сплавов чугуна или алюминия, устойчивых к перепадам температуры и высокому давлению;

- головка блока цилиндров выполняется с ним совместно или в виде отдельной детали; при раздельном исполнении возможно использование разных материалов для головки и блока цилиндров;

- работа кривошипно-шатунного механизма может уравновешиваться балансирными валами, расположенными по сторонам от коленвала и нивелирующими влияние инерционных сил; в результате снижается вибрация и шум, исключаются перегрузки двигателя;

- негативное влияние пружин при быстрой работе двигателя с механическим газораспределительным механизмом снижается за счет десмодромной системы управления мотором – со сложной конфигурацией кулачков;

- зависание клапанов исключается легкими материалами для изготовления этих деталей и пружинных элементов, пневматическим приводом;

- альтернатива традиционной конструкции ГРМ – гильзовый способ, разработанный Найтом; предусматривает использование взамен клапанов скользящих гильз, работающих бесшумно и долговечно; этот способ перестали использовать по причинам большого расхода смазочной жидкости, с разработкой верхнеклапанной конструкции;

- ранние модели двигателей комплектовались не стартерами, а генераторами переменного тока (магнето), приводимыми в действие коленчатым валом; это требовало прокручивания вала двигателя для запуска;

- вредное воздействие на экологию выхлопных газов частично снижается каталитическим нейтрализатором, окисляющим и химически преобразовывающим выхлоп;

- электронные системы дополнительно улучшают работу двигателя; изменение фаз газораспределения изменяет нагрузку на мотор, с учетом включенной передачи, снижая потребление горючего; дезактивация цилиндров регулирует объем камер сжатия, отключая ненужные цилиндры; регулировка степени сжатия изменяет объем камер сгорания, с учетом режимов работы мотора.

Эти и другие особенности конструктивно улучшили работу двигателей внутреннего сгорания.

Принцип действия и особенности конструкции

Устройство электродвигателя стандартно, что позволяет существенно упростить эксплуатацию и ремонт техники. Статор и ротор, которые являются основными элементами техники, находятся внутри проточки цилиндрической формы. При подаче напряжения на неподвижную обмотку статора возбуждается магнитное поле, что и приводит в движение ротор и вал электродвигателя.

Постоянное движение ротора поддерживается за счёт перекоммутации обмоток или путем создания в статоре вращающегося магнитного поля. Если первый способ поддержки вращения вала характерен для коллекторных модификаций агрегатов, то образование вращающегося магнитного поля присуще для трехфазных асинхронных моторов.

Корпус электрического двигателя может быть изготовлен из алюминиевого сплава или чугуна. В каждом конкретном случае выбор материала корпуса осуществляется исходя из сферы использования техники и ее необходимых параметров по весу.

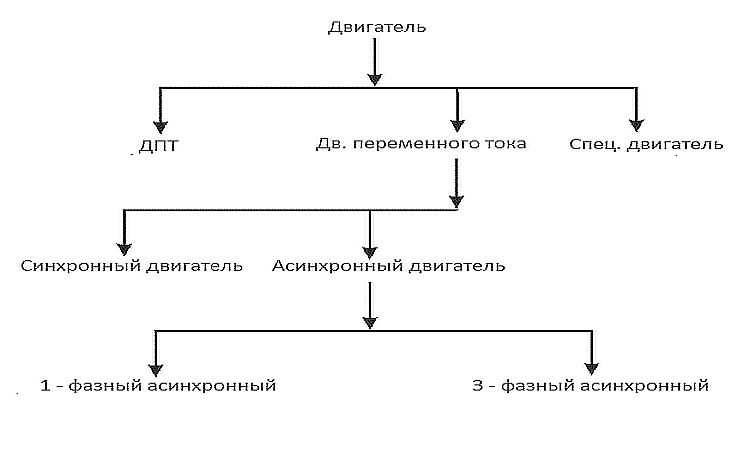

Виды электродвигателей: классификация

Жёсткой классификации электродвигателей нет, но различать их можно по нескольким параметрам. Основные – тип питания и наличие скользящего контакта. Эти позиции можно считать ключевыми и по ним проще ориентироваться. В общем-то, видов электродвигателей не так и много – синхронные, асинхронные, постоянного тока, вентильные. Вот, пожалуй, всё. Другое дело, что в большинстве «категорий» есть достаточно вариантов, которые значительно меняют свойства и характеристики. Но с этим придётся разбираться применительно к каждой конструкции.

Электрические двигатели отличаются типом питания, устройством и назначением

Итак, рассмотрим виды электродвигателей по виду питающего напряжения. Они бывают:

- постоянного тока;

- переменного тока: однофазное питание;

- трехфазное питание;

универсальные.

Пояснений требует только универсальный тип. Такой электродвигатель может работать как от постоянного, так и от переменного напряжения. По сути, один вид – универсальный коллекторный двигатель с обмотками возбуждения. К двигателям переменного тока относятся синхронные, асинхронные. На постоянном токе работают коллекторные и вентильные.

Наиболее распространённые виды электродвигателей

По способу передачи электропитания все электродвигатели можно разделить на две группы:

- с коллектором (щёточные);

- без коллектора (бесщёточные).

Бесщёточные электродвигатели требуют меньше обслуживания, работают тише, более надёжны. К ним относятся асинхронные с короткозамкнутым ротором (работают от переменного напряжения), вентильные (питаются постоянным напряжением). Остальные имеют коллектор и щётки, через которые на обмотки катушек подаётся напряжение.

Автомобильные двигатели

5. Наддув автомобильных двигателей: назначение, классификация, регулирование.

Одним из наиболее эффективных мероприятий, повышающих литровую мощность двигателя, является наддув, позволяющий увеличить массу свежего заряда. В карбюраторных двигателях наддув почти не применяется из-за опасности возникновения детонации.

Влияние частоты вращения коленчатого вала n на литровую мощность двигателя необходимо оценивать по комплексному множителю n ηv ηм. При повышении частоты вращения для форсирования двигателя необходимо, чтобы этот множитель был максимальным.

Значительно более широкое распространение в мире получил наддув с турбонагнетателем, т.е. нагнетателем, приводимым турбиной, действующей на отработавших газах.

Классификация видов наддува ДВС.

Агрегатный наддув осуществляется с помощью нагнетателя. Он подразделяется на:

механический наддув, где используется компрессор, приводимый в действие от коленчатого вала двигателя;

турбонаддув, где компрессор (обычно центробежный) приводится турбиной, вращаемой выхлопными газами двигателя;

наддув «Comprex», заключающийся в использовании давления отработавших газов, действующих непосредственно на поток воздуха, подаваемого в двигатель;

электрический наддув, где используется нагнетатель, вращаемый электродвигателем;

комбинированный наддув объединяет несколько схем, как правило, речь идет о совмещении механического и турбонаддува.

Безагрегатный наддув. К нему относят:

резонансный наддув (иногда называемый инерционным или акустическим), реализуемый за счёт колебательных явлений в трубопроводах;

динамический наддув (скоростной или пассивный наддув) увеличивает давление во впускном коллекторе за счет воздухозаборников особой формы при движении с высокой скоростью;

рефрижерационный наддув достигается испарением в поступающем воздухе топлива или какой-либо другой горючей жидкости с низкой температурой кипения и большой теплотой парообразования, на автомобильных двигателях не применяется.

Механический наддув

Механический наддув позволяет легко поднять мощность двигателя. Основным элементом в такой системе является нагнетатель, приводимый непосредственно от коленчатого вала двигателя. Механический нагнетатель способен закачивать воздух в цилиндры при минимальных оборотах и без задержки, увеличивая давления наддува строго пропорционально оборотам двигателя, что является важным преимуществом подобной схемы. Однако механический наддув имеет и существенный недостаток – он отбирает на свою работу часть мощности двигателя.

В последнее время совершенствование концепций наддува идет по пути создания регулирующих систем для повышения крутящего момента при низких оборотах двигателя, а также снижения инерционности.

Существует несколько способов решения данной проблемы:

применение турбины с изменяемой геометрией;

использование двух параллельных турбонагнетателей;

использование двух последовательных турбонагнетателей;

комбинированный наддув.

Турбина с изменяемой геометрией обеспечивает оптимизацию потока отработавших газов за счет изменения площади входного канала. Турбины с изменяемой геометрией нашли широкое применение в турбонаддуве дизельных двигателей, к примеру турбонаддув двигателя «TDI» от «Volkswagen».

Система с двумя параллельными турбонагнетателями (система «biturbo») применяется в основном на мощных V-образных двигателях (по одному на каждый ряд цилиндров). Принцип работы системы основан на том, что две маленькие турбины обладают меньшей инерцией, чем одна большая.

При установке на двигатель двух последовательных турбин (система «twin-turbo») максимальная производительность системы достигается за счет использования разных турбонагнетателей на разных оборотах двигателя.

Комбинированный наддув объединяет механический и турбонаддув. На низких оборотах коленчатого вала двигателя сжатие воздуха обеспечивает механический компрессор. С ростом оборотов подхватывает турбонагнетатель, а механический компрессор отключается. Примером такой системы является двойной наддув двигателя «TSI» от «Volkswagen».

После отказа от карбюраторов и переходе на электронный впрыск топлива особенно эффективным стал турбонаддув на бензиновых двигателях. Здесь уже достигнута впечатляющая топливная экономичность.

В целом же, следует признать, что турбонаддув, увеличивая тепловые и механические нагрузки, заставляет вводить в конструкцию ряд упрочненных узлов, усложняющих двигатель как в производстве, так и при техническом обслуживании.

Гибрид

Наука не стоит на месте, и в последние годы на рынке появилось большое количество автомобилей, оборудованных такой разновидностью ДВС, как гибрид. Новейшая технология отличается меньшей шумностью, потрясающей экономичностью, большой тяговитостью и долговечностью.

В основе гибридного мотора лежит обыкновенный бензиновый ДВС, поэтому в классификации нередко такие моторы ошибочно называют бензиновыми. Как правило, он оборудован топлива, а потому вместо устаревших карбюратора и инжектора здесь выступают высокотехнологичные форсунки с электронным управлением.

Второй, отличительной, частью гибридного мотора является наличие , подпитывающегося от основного ДВС. Так, бензиновый агрегат не только передает часть мощности колесам, но и посредством генератора заряжает мощный аккумулятор электродвигателя. Таким образом, на малых скоростях машина не потребляет топливо и двигается только за счет электрической части, а при повышении скорости обе части начинают работать совместно.

Двухконтурные реактивные

Реактивный двигатель самолета этого типа — двухконтурный турбореактивный появился на свет из-за того, что людям требовалось создать устройство, которое бы имело повышенный тяговый коэффициент полезного действия. Добиться повышения этого показателя необходимо было на огромных дозвуковых скоростях. Принцип работы этого устройства выглядит примерно так.

На двигатель набегает воздушный поток, далее он попадает в воздухозаборник, где разделяется на несколько частей. Одна часть проходит через устройство высокого давления, расположенного в первом контуре. Вторая же часть забранного воздуха проходит через лопатки вентилятора во втором контуре. Тут стоит отметить, что принцип построения первого контура в двигателе ТРДД аналогичен тому, что использовался в контуре его предшественника ТРД, а потому и работает он соответственно. А вот действие вентилятора, расположенного во втором контуре движка, аналогично тому, как функционирует многолопастный воздушный винт, который вращается в кольцевом канале.

Можно добавить, что использовать двигатель ТРДД можно и на сверхзвуковых скоростях, но для этого необходимо предусмотреть наличие системы сжигания топлива в его втором контуре, чтобы повысить тягу устройства.

Система питания

Эта система обеспечивает подготовку топлива для дальнейшей подачи его в цилиндры. Конструкция этой системы зависит от используемого двигателем топлива. Основным сейчас является топливо, выделенное из нефти, причем разных фракций – бензин и дизельное топливо.

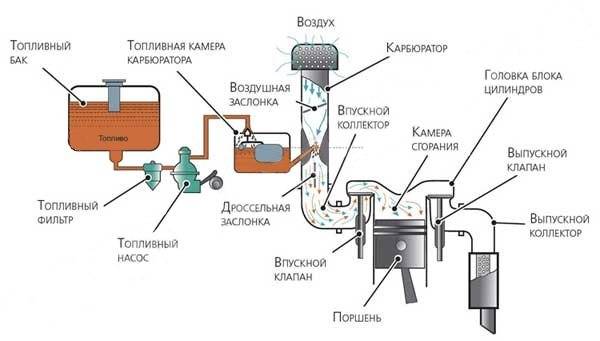

У двигателей, использующих бензин, имеется два вида топливной системы – карбюраторная и инжекторная. В первой системе смесеобразование производится в карбюраторе. Он производит дозировку и подачу топлива в проходящий через него поток воздуха, далее уже эта смесь подается в цилиндры. Состоит такая система и топливного бака, топливопроводов, вакуумного топливного насоса и карбюратора.

Карбюраторная система

То же делается и в инжекторных авто, но у них дозировка более точная. Также топливо в инжекторах добавляется в поток воздуха уже во впускном патрубке через форсунку. Эта форсунка топливо распыляет, что обеспечивает лучшее смесеобразование. Состоит инжекторная система из бака, насоса, расположенного в нем, фильтров, топливопроводов, и топливной рампы с форсунками, установленной на впускном коллекторе.

У дизелей же подача составляющих топливной смеси производится раздельно. Газораспределительный механизм через клапаны подает в цилиндры только воздух. Топливо же в цилиндры подается отдельно, форсунками и под высоким давлением. Состоит данная система из бака, фильтров, топливного насоса высокого давления (ТНВД) и форсунок.

Отличие дизельного двигателя от бензинового

Недавно появились инжекторные системы, которые работают по принципу дизельной топливной системы – инжектор с непосредственным впрыском.

Система отвода отработанных газов обеспечивает вывод продуктов горения из цилиндров, частичную нейтрализацию вредных веществ, и снижение звука при выводе отработанного газа. Состоит из выпускного коллектора, резонатора, катализатора (не всегда) и глушителя.

Принцип работы двигателя

Во всех ДВС, какой бы конструкции они ни были, используется один и тот же принцип работы. Это преобразование энергии теплового расширения при сгорании топлива сначала в прямолинейное, а затем во вращательное движение.

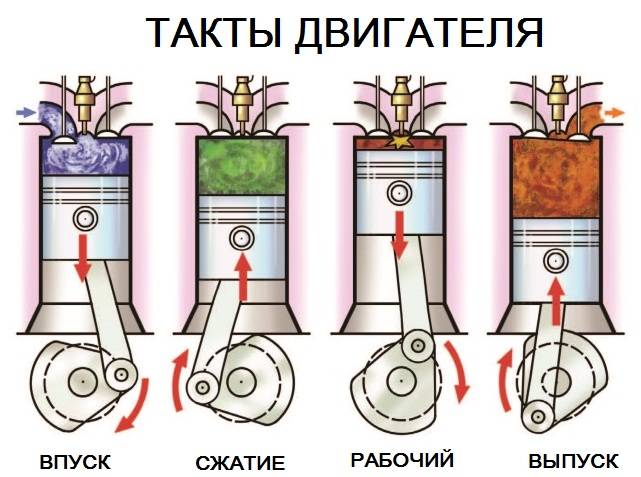

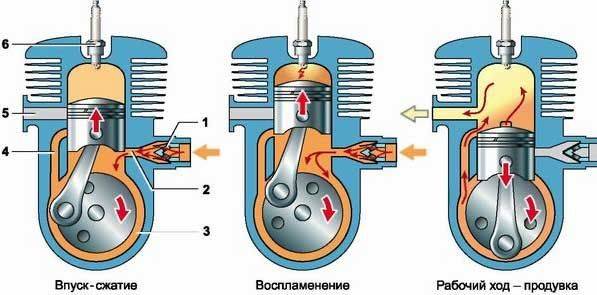

Принцип работы четырехтактного двигателя

Такты четырехтактного двигателя

Четырехтактные двигатели используются во всех автомобилях, крупной технике, авиации

Это так называемый классический вид ДВС, которому конструкторы уделяют всё свое внимание. Условно работу каждого цилиндра в ЦПГ можно разделить на 4 этапа (такта)

Это впуск, сжатие, сгорание, выпуск. На видео, ниже, наглядно показано работу 4-тактного двигателя в 3Д анимации.

- На такте впуска поршень в цилиндре движется вниз, от клапанов к нижней мертвой точке (НМТ). Когда он начинает опускаться, открывается впускной клапан и в цилиндр поступает топливно-воздушная смесь (или только воздух, если двигатель с непосредственным впрыском). При движении поршень сам «накачивает» нужный объем воздуха в камеру сгорания, если двигатель атмосферный, или воздух поступает под напором, если установлен турбонаддув.

- Дойдя до нижней мертвой точки поршень начинает подниматься. При этом впускной клапан закрывается, и при движении поршень сжимает воздух с распыленным в нём топливом до критического давления.

- Как только поршень условно доходит до верхней мертвой точки и компрессия становится максимальной, срабатывает свеча зажигания и топливо вспыхивает (дизтопливо зажигается при сжатии само, без искры). Микровзрыв от вспышки толкает поршень снова вниз, к НМТ.

- И на четвертом такте открывается выпускной клапан. Поршень снова движется вверх, выдавливая из камеры сгорания выхлопные газы в выпускной коллектор.

Работа четырехтактного двигателя

По сути, полезной работы в двигателе только один такт из четырех, когда при сгорании топлива создается избыточное давление, толкающее поршень. Остальные три такта нужны как вспомогательные, которые не дают импульса к движению, но на них расходуется энергия.

При таких условиях двигатель мог бы остановиться, когда кривошипно-шатунный механизм (КШМ) приходит к энергетическому равновесию. Но чтобы этого не произошло, используется большой маховик, соединенный с системой сцепления, и противовесы на коленвале, уравновешивающие нагрузки от работы поршней.

Принцип работы двухтактного двигателя

Такты двухтактного двигателя

Двухтактные двигатели используются не слишком широко. В основном это моторы скутеров и мопедов, легких моторных лодок, газонокосилок. Весь рабочий процесс такого двигателя можно разделить на два основных этапа:

- В начале движения поршня снизу вверх (от нижней мертвой точки к верхней) в камеру сгорания поступает топливно-воздушная смесь. Поднимаясь, поршень сжимает ее до критической компрессии, и когда он находится в верхней мертвой точке, происходит поджиг.

- Сгорая, топливо толкает поршень вниз, при этом одновременно открывается доступ к выпускному коллектору и продукты сгорания выходят из цилиндра. Как только поршень достигает нижней мертвой точки (НМТ), повторяется первый такт – впуск и сжатие одновременно.

Работа двухтактного двигателя

Казалось бы, двухтактный двигатель должен быть вдвое эффективней четырехтактного, ведь здесь на полезное действие приходится половина работы. Но в реальности мощность двухтактного двигателя намного ниже, чем хотелось бы, и причина этого кроется в несовершенном механизме газораспределения.

При сгорании топлива часть энергии уходит в выпускной коллектор, не выполняя никакой работы кроме нагрева. В итоге, двухтактные двигатели применяются только в маломощном транспорте и требуют особых моторных масел.

Неполадки двигателя

Итак, одним прекрасным утром Вы садитесь в машину, а двигатель не заводится… Что же случилось? Теперь, когда Вы знакомы с принципом работы двигателя, Вы сможете разобраться с основными проблемами, которые мешают запуску двигателя. Три наиболее частые неполадки: плохая топливная смесь, недостаточная компрессия, отсутствие искры. Помимо вышеперечисленных, могут возникнуть тысячи других проблем, но мы остановимся на «большой тройке». Основываясь на простом двигателе, который мы описывали, мы расскажем о том, как эти проблемы могут повлиять на Ваш двигатель: Плохая топливная смесь — Данная проблема может возникнуть по нескольким причинам:

- У Вас закончился бензин, поэтому в двигатель поступает только воздух без топлива.

- У Вас забилось впускное отверстие воздуха, поэтому поступает только топливо.

- Топливная система подает слишком много или мало топлива, в результате чего сгорание не происходит надлежащим образом.

- Возможно, в топливе присутствуют примеси (например, в бензобак попала вода), которые препятствуют сгоранию.

Недостаточная компрессия — Если топливно-воздушная смесь не будет сжата надлежащим образом, процесс сгорания будет проходить неправильно. Недостаточная компрессия может быть вызвана рядом причин:

- Износ поршневых колец (топливно-воздушная смесь вытекает за пределы поршня в процессе сжатия).

- Недостаточное уплотнение клапана впуска или выпуска, что опять же вызывает протечку.

- В цилиндре имеются повреждения.

Наиболее часто повреждение цилиндра происходит в его верхней части (на которой установлены клапаны, свеча зажигания и которая называется головка цилиндра) крепится к самому цилиндру. Обычно головка цилиндра крепится к самому цилиндру при помощи болтового соединения с использованием тонкой прокладки, которая обеспечивает качественное уплотнение.. При повреждении прокладки, между цилиндром и его головкой образуются небольшие отверстия, в результате чего происходят протечки. Регулярное техническое обслуживание может помочь избежать ремонта Отсутствие искры — Искра может быть слишком слабой или отсутствовать вообще по следующим причинам:

- При износе свечи зажигания или ее провода может наблюдаться слабая искра.

- При повреждении или обрыве провода или система, передающая искру, не функционирует надлежащим образом, искра может отсутствовать.

- Если искра подается слишком рано или поздно во время цикла (т.е. если регулировка зажигания отключена), воспламенение топлива не произойдет в нужный момент, что может повлечь к различным проблемам.

Могут возникнуть и другие неполадки. Например:

- Если аккумулятор разряжен, Вы также не сможете завести двигатель.

- Если подшипники, которые обеспечивают свободное вращение коленвала, изношены, коленвал не сможет вращаться, в результате чего двигатель не заведется.

- Если открытие/закрытие клапанов не происходит в нужный момент и не происходит вообще, воздух не сможет поступать и выходить, что будет препятствовать работе двигателя.

- Если кто-то засунет картофелину Вам в выхлопную трубу, выхлоп не будет выпущен из цилиндра, поэтому двигатель не заведется.

- Если у Вас закончилось масло, поршень не сможет свободно двигаться в цилиндре, в результате чего двигатель заклинит.

- В исправно работающем двигателе все эти факторы находятся в допустимых пределах.

Как Вы видите, в двигателе имеется несколько систем, которые обеспечивают преобразование энергии топлива в механическую энергию. В следующих разделах мы рассмотрим различные подсистемы, которые используются в двигателях.