Топливная система автомобиля. Кушать подано

Чтобы у автомобиля была мотивация к движению, скажем так, была энергия и стимул, его, как и любое живое существо нужно кормить.

Кормом для него является в основном нефтепродукт. Бензин и дизельное топливо в основном. И потребляет он его постоянно, пока едет или просто гудит.

А чтобы процесс его потребления был беспроблемным, и была придумана эта топливная система. Представляет она из себя комплекс несложных механизмов, соединенных между собой трубками.

Прежде чем проследить путь топлива из бака в камеру сгорания, отметим, что способов поступления топливной смеси в двигатель – два.

- Корбюраторный. При таком способе поршни сами засасывают смесь через специальную систему жиклеров, называемую карбюратор;

- Принудительный впрыск. Этот способ отличается от предыдущего тем, что в цилиндр топливо подается принудительно, под большим давлением в распыленном виде, по средством форсунок. Засасывается поршнем только воздух, кроме форсированных моторов, в которых и воздух подается турбиной, под давление.

Теперь проследим путь топлива.

Состав и функции системы подачи топлива

- транспортировка топлива, его фильтрация и создание давления в системе – выполняется механическими и гидравлическими устройствами;

- расчет количества и момента впрыска топлива, а также распределение его по цилиндрам – осуществляется электронными устройствами.

ТНВД – для систем непосредственного впрыска (дизельных двигателей).

Топливные форсунки. Топливная система автомобиля

В состав топливной системы входят следующие элементы:

- Бак – герметичная емкость для хранения топлива.

- Трубопроводы (прямой и обратный) – трубки и гибкие шланги, по которым осуществляется транспортировка топлива.

- Фильтры (грубой и тонкой очистки) – выполняют очистку от механических загрязнений.

- Регулятор давления – необходим для обеспечения заданного уровня давления.

- Насос – как правило, погружной, приводимый в движение электродвигателем.

Назначение и общее устройство топливной системы

Топливная система автомобиля (или система подачи топлива) — система, предназначенная для подачи топлива (бензина или дизельного топлива) из топливного бака в двигатель (точнее – в карбюратор или форсунки). Также эта система обеспечивает хранение топлива и его очистку перед подачей в двигатель.

Независимо от типа, любая топливная система содержит несколько основных компонентов:

– Топливный бак; – Система топливопроводов; – Топливный насос; – Топливный фильтр (или фильтры); – Устройство образования топливно-воздушной смеси или устройства впрыска топлива в цилиндры.

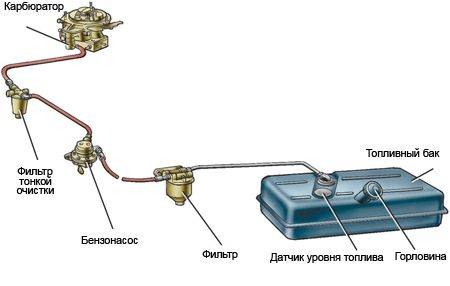

Топливный бак. Это резервуар для хранения топлива. Бак современных автомобилей — это довольно сложная система, которая содержит несколько компонентов: непосредственно резервуар, горловина для заливки топлива, датчик уровня топлива, топливный насос (однако во многих системах насос устанавливается в моторном отсеке) и другие. С баком также сообщается система улавливания паров топлива, которая содержит сепаратор, топливопроводы, адсорбер и несколько клапанов.

Топливопроводы. Это трубки, которые осуществляют подачу топлива от одних компонентов к другим. Подача топлива из бака осуществляется подающим топливопроводом, а возврат излишков топлива из карбюратора, форсунок или ТНВД (в дизельном двигателе) производится через сливные трубопроводы.

Топливный насос. Это устройство, которое подает топливо из бака к двигателю. В системах впрыска топлива насос создает высокое давление. В дизельных моторах два насоса — низкого и высокого давления (подкачивающий насос может быть и в инжекторных двигателях). Сегодня чаще всего применяются электрические насосы, однако в дизелях используются традиционные механические плунжерные ТНВД.

Топливные фильтры. Обычно их два — грубой и тонкой очистки. Фильтр грубой очистки — это просто несколько тонких металлических сеточек, установленных в топливном баке. Фильтр тонкой очистки устроен более сложно, он устанавливается перед карбюратором, рампой или ТНВД. Фильтры обеспечивают очистку топлива от разнообразных загрязнений, пыли и посторонних твердых частиц.

Устройство образования топливно-воздушной смеси — это карбюратор, в который подается бензин и воздух, где они смешиваются и через дроссельную заслонку подаются во впускной коллектор двигателя. В инжекторных и дизельных двигателях воздух подается отдельным дроссельным узлом, а образование горючей смеси происходит непосредственно в цилиндре.

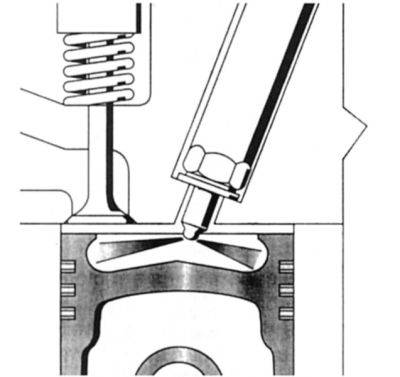

Устройства впрыска топлива. Это форсунки в дизельных и инжекторных бензиновых двигателях. Однако в дизельных моторах (а также и в инжекторах с непосредственным впрыском) форсунки установлены непосредственно в головках цилиндров, а в инжекторных моторах — во впускных коллекторах.

Также в топливную систему современных автомобилей входит блок управления, который осуществляет управление подачей топлива, образованием топливно-воздушной смеси и изменением режимов работы двигателя в зависимости от нагрузки и других условий. Блок управления работает на основе показаний от многочисленных датчиков, установленных в различных узлах двигателя и других систем автомобиля.

На сегодняшний день существует два основных типа топливных систем — бензиновых и дизельных двигателей. О каждой из них нужно рассказать более подробно.

Система питания инжекторного двигателя

Так в наше время в автомобилях получила распространение модель инжекторных (впрысковых) двигателей, поэтому нам также необходимо рассмотреть систему питания инжекторного двигателя. Отличительной особенностью инжекторных двигателей стало отсутствие карбюратора, который заменен новыми, современными элементами системы питания двигателя. Преимущество ее еще в том, что водитель, надавливая педаль газа, регулирует только поток воздуха, поступающий в цилиндры, а состав и качество образующейся рабочей смеси контролирует встроенный в систему бортовой компьютер.

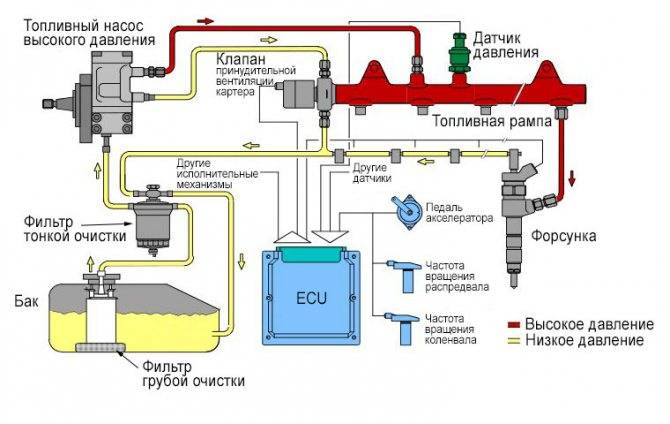

Сам принцип работы бортового компьютера системы питания инжекторного двигателя представлен ниже.

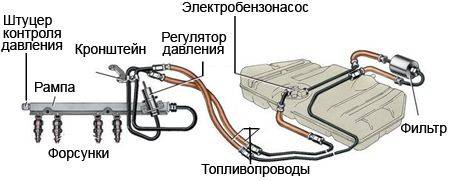

Здесь изменен сам процесс получения топливно-воздушной смеси. Так, топливный насос вместо механического — стал электрическим и размещен непосредственно в топливном баке автомобиля. Кроме того, он подает топливо в систему сразу под высоким давлением. Топливо поступает в топливную рампу, в которой расположены форсунки. Через них бензин впрыскивается непосредственно в определенный цилиндр в заданное время, где смешивается уже с воздухом. Какое количество топлива нужно подать в конкретный цилиндр и в нужное время — определяет этот самый бортовой компьютер. На это влияет объем поступившего воздуха, температура его и двигателя, скорость вращения коленвала и т.д. Считывая все эти показатели, программа в компьютере вычисляет интервал времени, при котором срабатывает клапан на каждой форсунке, открывающий доступ бензина под давлением в цилиндры двигателя. Так осуществляется автоматически контроль подачи топлива в системе питания инжекторного двигателя. Если ДВС получил название «сердца» автомобиля, то здесь мы столкнулись с его «мозгом».

Плюсы подобных систем очевидны: экономия расхода, снижение токсичности, увеличение срока эксплуатации двигателя и более рациональное его использование в процессе работы. Но есть и минус – это усложнение конструкции самой системы питания инжекторного двигателя за счет увеличения электронных устройств, которые бывают очень «капризны» при перепадах температур, увеличенной влажности и значительных колебаниях при длительной езде по неровной местности (бездорожью). Однако конструкторы и здесь нашли способы минимизировать риск возникновения неисправностей в таких ситуациях.

Устройство системы питания инжекторного двигателя представлено ниже.

Здесь видны синие стрелки, показывающие направление вывода отработавших газов. Таким образом, от устройства системы питания инжекторного двигателя мы дошли до системы выпуска отработавших газов. Что она из себя представляет? Возвращаемся опять к цилиндру двигателя. После совершения рабочего хода поршня наступает такт выпуска при движении поршня от НМТ к ВМТ. При этом открывается выпускной клапан, и газы выводятся из цилиндра. Весь этот процесс сопровождается громким шумом, а сами газы — высокой скоростью вывода, температурой и токсичностью. Для комплексного решения всех этих проблем в автомобиле и предусмотрена система выпуска отработавших газов. Газы из цилиндра через выпускной коллектор попадают в нейтрализатор, выполняющий роль фильтра, а затем в глушитель. В глушителе имеется несколько последовательно соединенных камер с отверстиями. Вся конструкция эта выглядит как змеевик. Поток газов, проходя через камеры, постоянно меняя направление, глушится, то есть уменьшается шум и их температура. После чего через выхлопную трубу автомобиля они выводятся в атмосферу.

В качестве завершения знакомства с системой питания инжекторного двигателя и выпуска отработавших газов стоит упомянуть о таком нюансе. Мы выяснили, что при отсутствии подачи воздуха или топлива двигатель автомобиля не заведется или заглохнет при прерывании подачи одного из компонентов. Но, если перекрыть выпуск отработавших газов – результат будет тот же. Двигатель заглохнет, так как не будет создаваться разряжение воздуха в цилиндре. А значит ни новый поток воздуха, ни топливо поступать в него не будут. Это нашло свое применение в промышленных силовых установках на производстве, когда требуется аварийно остановить работу ДВС. Перекрытие выхлопной трубы надежно это гарантирует.

Опытные водители определяют проблему завоздушивания топливной магистрали по таким признакам:

- двигатель плохо («лениво») заводится

- плавают обороты

- возникают провалы в мощности

- мотор глохнет при разгоне и под нагрузкой

Как видим, у завоздушивания топливной системы есть четкий признак: проблема выявляется не сразу после пуска мотора, а спустя пару секунд. Это происходит потому, что из-за воздушной пробки топливо недостаточно активно поступает в двигатель. Но минимальный его запас внутри насоса позволяет завести мотор. А когда остатки ДТ сгорают, на двигателе начинают плавать обороты и он даже может заглохнуть.

Причины такой беды, как правило, связаны с двумя основными факторами – возраст автомобиля и качество его обслуживания.

Будет полезно: Заблокировался ремень безопасности что делать?

Испорченные / изношенные хомуты и топливные шланги, коррозия на топливных трубках, расслоения в подкачивающем насосе, плохой или неправильно установленный топливный фильтр – все эти места нарушения герметичности топливной системы, через которые может попасть воздух.

Чтобы не допускать попадания воздуха в топливную магистраль, автопроизводители предусматривают ряд конструктивных решений. Так, для того, чтобы поддерживать стабильное высокое давление в магистрали и обеспечить эффективный забор топлива из бака, производители топливных систем Common Rail устанавливают подкачивающий электрический насос то в сам блок с ТНВД, то в топливный бак, по аналогии с погружными бензонасосами.

Другое условие нормальной смазки элементов топливной системы – регулярная проверка герметичности топливной магистрали от бака до ТНВД, включая соединения патрубков с фильтрами.

Что может сделать водитель, чтобы не допустить опасности завоздушивания?

- следить за топливной системой, диагностировать ее на СТО

- регулярно менять расходники и фильтры

- выбирать хорошие фильтры

- заправлять автомобиль на проверенных заправках

- своевременно менять изношенные патрубки и хомуты

- обслуживать (промывать по мере необходимости форсунки)

- в случае неустойчивой работы двигателя – обращаться на диагностику, не затягивая с решением проблемы.

Отдельно стоит выделить рекомендацию держать топливный бак полным, не допускать езды «на лампочке».

Во-первых, такая привычка вызовет попадание воздуха в топливную магистраль – и тогда придется прокачивать всю систему подачи топлива в дизеле.

Во-вторых, на дне топливного бака со временем накапливается грязь, песок, взвеси и прочие примеси, которые при езде «на лампочке» запросто попадают в топливную систему. Узнать о том, что система страдает от мусора, владелец может по повышенному «жору» топлива и вялой динамике разгона.

- О том, какие звуки двигателя должны насторожить водителя, читайте здесь.

- Как не допустить “закипания” дизеля в жару, мы рассказывали здесь.

Если вы в поиске качественных запчастей для своего дизельного двигателя, проверьте наш каталог

Эксплуатация турбины

Устройство турбокомпрессора делает его зависимым от качества масла, поэтому пытаться сэкономить на нем не стоит. Несвоевременно поменянное масло может стать причиной нарушений в работе механизма.

Автомобиль, оснащенный турбиной, нуждается после покупки в замене масла и тщательной прочистке топливной системы, при этом смешивать разные масла нельзя.

После продолжительной поездки сразу глушить двигатель не рекомендуется, дав ему немного поработать и охладиться. Резкое выключение может сказать на снижении прочности элементов конструкции, вызванном перепадом температуры.

Варианты системы питания

Основными видами горючего для ДВС являются бензин и дизельное топливо («солярка»). Газ (метан) так же относится к видам современного топлива, но, несмотря на широкую применяемость, пока не получил актуальности.

Вид топлива является одним из критериев классификации систем питания ДВС.

В этой связи выделяют силовые агрегаты:

- бензиновые;

- дизельные;

- основанные на газообразном топливе.

Но наиболее признанной среди специалистов является типология систем питания двигателя по способу подачи топлива и приготовления топливно-воздушной смеси. Следуя данному принципу классификации, различаются, во-первых, система питания карбюраторного двигателя, во-вторых, система питания с впрыском топлива (или инжекторного двигателя).

Карбюратор

Карбюраторная система основана на действии технически сложного устройства – карбюратора. Карбюратор – это прибор, осуществляющий приготовление смеси топлива и воздуха в необходимых пропорциях. Несмотря на разнообразие видов, в автомобильной практике наибольшее применение получил поплавковый всасывающий карбюратор, принципиальная схема которого включает:

- поплавковую камеру и поплавок;

- распылитель, диффузор и смесительную камеру;

- воздушную и дроссельную заслонки;

- топливные и воздушные каналы с соответствующими жиклерами.

Подготовка топливно-воздушной смеси в карбюраторе осуществляется по пассивной схеме. Движение поршня в такте впуска (первом такте) создает в цилиндре разряженное пространство, в которое и устремляется воздух, проходя через воздушный фильтр и сквозь карбюратор. Именно здесь и происходит формирование горючей смеси: в смесительной камере, в диффузоре топливо, вырывающееся из распылителя, дробится воздушным потоком и смешивается с ним. Наконец, через впускной коллектор и впускные клапаны горючая смесь подается в конкретный цилиндр двигателя, где в необходимый момент и воспламеняется искрой от свечи зажигания.

топливно-воздушной смеси

Впрыск топлива

Эпоха карбюратора сменяется эпохой инжекторного двигателя, система питания которого основана на впрыске топлива. Ее основными элементами являются: электрический топливный насос (расположенный, как правило, в топливном баке), форсунки (или форсунка), блок управления ДВС (так называемые «мозги»).

Принцип работы указанной системы питания сводится к распылению топлива через форсунки под давлением, создаваемым топливным насосом. Качество смеси варьируется в зависимости от режима работы двигателя и контролируется блоком управления.

Важным компонентом такой системы является форсунка. Типология инжекторных двигателей основывается именно на количестве используемых форсунок и места их расположения.

- с распределенным впрыском;

- с центральным впрыском.

Система распределенного впрыска предполагает использование форсунок по количеству цилиндров двигателя, где каждый цилиндр обслуживает собственная форсунка, участвующая в подготовке горючей смеси. Система центрального впрыска располагает только одной форсункой на все цилиндры, расположенной в коллекторе.

Особенности дизельного двигателя

Как бы особняком стоит принцип действия, на котором основывается система питания дизельного двигателя. Здесь топливо впрыскивается непосредственно в цилиндры в распыленном виде, где и происходит процесс смесеобразования (смешивания с воздухом) с последующим воспламенением от сжатия горючей смеси поршнем.

В зависимости от способа впрыска топлива, дизельный силовой агрегат представлен тремя основными вариантами:

- с непосредственным впрыском;

- с вихрекамерным впрыском;

- с предкамерным впрыском.

Вихрекамерный и предкамерный варианты предполагают впрыск топлива в специальную предварительную камеру цилиндра, где оно частично воспламеняется, а затем перемещается в основную камеру или собственно цилиндр. Здесь горючее, смешиваясь с воздухом, окончательно сгорает. Непосредственный же впрыск предполагает доставку топлива сразу же в камеру сгорания с последующим его смешиванием с воздухом и т.д.

Однако холодный двигатель не сможет обеспечить должный уровень температуры, требуемый для воспламенения смеси. И использованием свечей накаливания позволит осуществить необходимый подогрев камер сгорания.

Функции, устройство и принцип функционирования

Каждый автомобиль характеризуется таким понятием, как «запас хода». Он определяется расстоянием, которое автомобиль способен преодолеть на полном топливном баке без дополнительных заправок. На данный показатель оказывают влияние самые различные факторы: сезонные, погодные и природные условия движения, характер дорожного покрытия, степень загруженности автомобиля, индивидуальные особенности водителя при управлении транспортным средством и т.д.). Однако главенствующую роль в определении «аппетита» автомобиля играет система питания и ее правильная работа.

Система питания выполняет функции:

- подачи топлива, его очистки и хранения;

- очистки воздуха;

- приготовления специальной горючей смеси;

- подачи смеси в цилиндры ДВС.

Классическая система питания автомобиля состоит из следующих структурных элементов:

- топливного бака, предназначенного для хранения горючего;

- топливного насоса, выполняющего функции создания давления в системе и принудительной подачи топлива;

- топливопроводов – специальных металлических трубок и резиновых шлангов для транспортировки горючего из топливного бака к ДВС (а излишков топлива – в обратном направлении);

- фильтра (или фильтров) очистки топлива;

- воздушного фильтра (для очистки воздуха от примесей);

- устройства приготовления топливно-воздушной смеси.

Система питания имеет достаточно простой принцип работы: под воздействием специального топливного насоса горючее из бака, предварительно пройдя процедуру очистки топливным фильтром, по топливопроводам подается к устройству, предназначенному для приготовления топливно-воздушной смеси. И уже затем смесь подается в цилиндры двигателя.

Инжекторные топливные системы

Инжекторные топливные системы в настоящее время применяются гораздо чаще карбюраторных, особенно на бензиновых двигателях легковых автомобилей. Впрыск бензина во впускной коллектор инжекторного двигателя осуществляется с помощью специальных электромагнитных форсунок (инжекторов), установленных в головку блока цилиндров и управляемых по сигналу от электронного блока. При этом исключается необходимость в карбюраторе, так как горючая смесь образуется непосредственно во впускном коллекторе.

Рекомендуем: Преимущества и недостатки газомаслянных стоек для автомобилей ВАЗ

Различают одно- и многоточечные системы впрыска. В первом случае для подачи топлива используется только одна форсунка (с ее помощью готовится рабочая смесь для всех цилиндров двигателя). Во втором случае число форсунок соответствует числу цилиндров двигателя. Форсунки устанавливают в непосредственной близости от впускных клапанов. Топливо впрыскивают в мелко распыленной виде на наружные поверхности головок клапанов. Атмосферный воздух, увлекаемый в цилиндры вследствие разрежения в них во время впуска, смывает частицы топлива с головок клапанов и способствует их испарению. Таким образом, непосредственно у каждого цилиндра готовится топливовоздушная смесь.

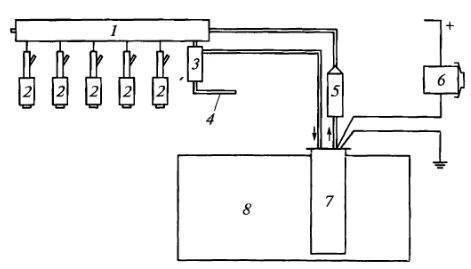

В двигателе с многоточечным впрыском при подаче электропитания к электрическому топливному насосу 7 через замок 6 зажигания бензин из топливного бака 8 через фильтр 5 подается в топливную рампу 1 (рампу инжекторов), общую для всех электромагнитных форсунок. Давление в этой рампе регулируется с помощью регулятора 3, который в зависимости от разрежения во впускном патрубке 4 двигателя направляет часть топлива из рампы обратно в бак. Понятно, что все форсунки находятся под одним и тем же давлением, равным давлению топлива в рампе.

Когда требуется подать (впрыснуть) топливо, в обмотку электромагнита форсунки 2 от электронного блока системы впрыска в течение строго определенного промежутка времени подается электрический ток. Сердечник электромагнита, связанный с иглой форсунки, при этом втягивается, открывая путь топливу во впускной коллектор. Продолжительность подачи электрического тока, т. е. продолжительность впрыска топлива, регулируется электронным блоком. Программа электронного блока на каждом режиме работы двигателя обеспечивает оптимальную подачу топлива в цилиндры.

Для того чтобы идентифицировать режим работы двигателя и в соответствии с ним рассчитать продолжительность впрыска, в электронный блок подаются сигналы от различных датчиков. Они измеряют и преобразуют в электрические импульсы значения следующих параметров работы двигателя:

- угол поворота дроссельной заслонки

- степень разрежения во впускном коллекторе

- частота вращения коленчатого вала

- температура всасываемого воздуха и охлаждающей жидкости

- концентрация кислорода в отработавших газах

- атмосферное давление

- напряжение аккумуляторной батареи

- и др.

Двигатели с впрыском бензина во впускной коллектор имеют ряд неоспоримых преимуществ перед карбюраторными двигателями:

- топливо распределяется по цилиндрам более равномерно, что повышает экономичность двигателя и уменьшает его вибрацию, вследствие отсутствия карбюратора снижается сопротивление впускной системы и улучшается наполнение цилиндров

- появляется возможность несколько повысить степень сжатия рабочей смеси, так как ее состав в цилиндрах более однородный

- достигается оптимальная коррекция состава смеси при переходе с одного режима на другой

- обеспечивается лучшая приемистость двигателя

- в отработавших газах содержится меньше вредных веществ

Вместе с тем системы питания с впрыском бензина во впускной коллектор имеют ряд недостатков. Они сложны и поэтому относительно дорогостоящи. Обслуживание таких систем требует специальных диагностических приборов и приспособлений.

Наиболее перспективной системой питания топливом бензиновых двигателей в настоящее время считается довольно сложная система с непосредственным впрыском бензина в камеру сгорания, позволяющая двигателю длительное время работать на сильно обедненной смеси, что повышает его экономичность и экологические показатели. В то же время из-за существования ряда проблем системы непосредственного впрыска пока не получили широкого распространения.

Дизель и его особенности

Принцип работы топливной системы дизеля отличается от бензиновой, что сказывается и на особенностях функционирования системы подачи топлива.

Коснемся только отличий, касающихся топливной составляющей. Первое из них – это то, что у дизеля смесеобразование внутреннее. То есть, компоненты смеси подаются в цилиндры по отдельности и смешиваются они уже там. А второе отличие заключается в том, что воспламенение смеси производится от сжатия, поэтому давление в цилиндрах дизеля (компрессия) почти вдвое выше, чем у бензинового агрегата. И оба этих отличия вносят свои коррективы в устройство топливной системы дизеля.

Как ранее указывалось, система состоит из двух основных составляющих – воздушной и топливной. Дизеля это тоже касается.

Относительно воздушной части, то она мало отличается от бензиновой. Единственное, у дизеля используется более хороший фильтр, поскольку этот мотор очень чувствителен к чистоте воздуха.

Топливная составляющая тоже частично похожа на инжекторную, хотя есть и некоторые особые элементы. Всего же в конструкцию входит:

- бак;

- магистрали (низкого и высокого давления, подающие и сливные);

- два фильтрующих элемента (грубой и тонкой очистки);

- топливоподкачивающий насос (обычно входит в конструкцию ТНВД);

- топливный насос высокого давления (ТНВД);

- форсунки;

Топливная система дизельного двигателя

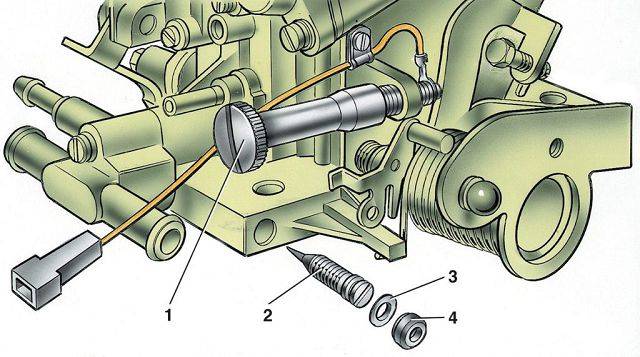

Ранее вся система питания была полностью механической, сейчас же все больше в конструкции появляется электронных частей. Но чтобы было понятнее, рассмотрим все на примере механической системы.

Топливо находится в баке, откуда за счет работы топливоподкачивающей помпы по подающей магистрали низкого давления подается в фильтрующий элемент грубой очистки.

После этого фильтра по той же магистрали подается во второй фильтр – тонкой очистки. И только после этого топливо подается в ТНВД.

Основными рабочими элементами этого насоса являются плунжерные пары, состоящие из поршня и гильзы. Сам насос работает от коленвала и внутри его установлен кулачковый вал. Именно этот вал приводит в действие плунжерную пару, и за счет их работы значительно повышается давление топлива.

После ТНВД дизтопливо по подающим магистралям, но уже высокого давления подается на форсунки.

Common rail

Наиболее популярная топливная система для дизелей – аккумуляторная (или common rail). Она соответствует более высоким экологическим стандартам. Это обеспечивается благодаря независимости процессов впрыскивания дизеля от режимов работы двигателя.

Конструктивно система питания дизеля common rail имеет два основных контура:

- Участок низкого давления – состоит из топливного бака, насоса низкого давления, трубопроводов и фильтра.

- Участок высокого давления – состоит из топливного насоса высокого давления (ТНВД), трубопровода, рампы (аккумулятора) и форсунок.

Принцип работы топливной системы дизеля представляет собой следующую последовательность:

- Насос низкого давления нагнетает дизель из топливного бака в трубопровод.

- Проходя по трубопроводу через фильтры грубой и тонкой очистки дизель подается в насос высокого давления.

- ТНВД подает топливо в форсунки, с помощью которых происходит впрыск в цилиндры.

- Одновременно с впрыском топлива происходит подача воздуха.

Подачи топлива с впрыском во впускной трубопровод

В бензиновых двигателях используются системы подачи топлива с впрыском во впускной трубопровод различной конфигурации, работающие при типичном значении давления 300 — 400 кПа (3-4 бар).

Система с возвратом топлива

Подача топлива и создание давления впрыска осуществляется электроприводным топливным насосом (см. рис. «Система подачи топлива с впрыском во впускной трубопровод с возвратом топлива в топливный бак» ). Топливо засасывается из топливного бака и, пройдя через топливный фильтр, по топливопроводу высокого давления поступает в смонтированную на двигателе топливную рампу. Из топливной рампы топливо подается к форсункам. Регулятор давления топлива, установленный на рампе, поддерживает постоянный перепад давления между топливными форсунками и впускным трубопроводом независимо от абсолютного давления во впускном трубопроводе, т.е. нагрузки двигателя.

Излишки топлива возвращаются в топливный бак по возвратной линии, подсоединенной к регулятору давления топлива. Избыточное топливо, нагретое в моторном отсеке, вызывает повышение температуры топлива в топливном баке. При этом увеличивается выделение паров топлива. В соответствии с требованиями к защите окружающей среды пары топлива собираются системой улавливания паров топлива. Далее они направляются в угольный фильтр для временного хранения до возврата во впускной трубопровод для сжигания в двигателе ().

Система без возврата топлива

В такой системе подачи топлива регулятор давления располагается в топливном баке или вблизи него, что исключает необходимость в линии возврата топлива из двигателя в топливный бак.

Поскольку регулятор давления топлива, за счет места его установки, не связан с впускным трубопроводом, относительное давление впрыска не зависит от нагрузки двигателя. Это учитывается при вычислении продолжительности впрыска в блоке управления двигателем

В топливную рампу подается только такое количество топлива, которое подлежит впрыску. Излишнее топливо, подаваемое электроприводным топливным насосом, возвращается прямо в топливный бак, не проходя длинный путь через моторный отсек. Таким образом, нагрев топлива в топливном баке и, следовательно, выделение паров топлива значительно ниже, чем в системах с возвратом топлива.

В связи с этими преимуществами в настоящее время в основном используются системы подачи без возврата топлива.

Подача топлива без возврата топлива с регулированием по потребности

В системе подачи топлива с регулированием по потребности топливный насос подает только количество топлива, требуемое в данный момент времени для двигателя и необходимое для создания требуемого давления. Регулирование давления топлива осуществляется блоком управления двигателем в режиме замкнутого регулирования. Текущее давление топлива регистрируется датчиком низкого давления (см. рис. «Система подачи топлива с впрыском во впускной трубопровод с регулированием по потребности» ). Это исключает необходимость в регуляторе давления топлива. Регулирование объемного расхода топлива осуществляется посредством изменения напряжения питания топливного насоса, осуществляемого специальным модулем в блоке управления двигателем.

Система снабжена предохранительным клапаном, предотвращающим чрезмерное повышение давления даже после отсечки подачи топлива или выключения двигателя.

Регулирование по потребности позволяет избежать подачи избыточного топлива и, следовательно, свести к минимуму требуемую производительность топливного насоса. Это дает снижение расхода топлива по сравнению с системами с неуправляемым электроприводным топливным насосом. Применение таких систем позволяет в еще большей степени снизить температуру топлива в топливном баке.

Еще одно преимущество системы регулированием по потребности заключается в возможности регулирования давления топлива. С одной стороны, давление может быть увеличено во время пуска горячего двигателя во избежание образования пузырьков паров топлива. С другой стороны, прежде всего, на двигателях с наддувом появляется возможность впрыска как очень больших, так и очень малых количеств топлива, повышая давление топлива при полной нагрузке и снижая его при низкой нагрузке двигателя.

Кроме того, измерение давления топлива в такой системе дает дополнительные возможности диагностики по сравнению с другими системами. За счет учета текущего давления топлива при вычислении продолжительности впрыска обеспечивается более точное дозирование топлива.

Твинскрольная турбина

Твинскрольная турбина — это улучшенная классическая конструкция, в которой имеется горячая улитка с расположенными внутри неё параллельными каналами различного диаметра. Каждый из таких каналов обеспечивает сжатым воздухом свою половину цилиндров, при этом имеется возможность получения необходимого давления уже при минимальных оборотах двигателя. Твинскрольная турбина широко используются на современных малообъемных двигателях, где ценятся их компактные габариты, возможность получения отличной мощности уже при минимальной тяги, а также простота такой конструкции.

Управление карбюратором

Как правило, действиями карбюратора руководит водитель автомобиля. На отдельных моделях карбюраторов применялись вспомогательные системы, которые немного автоматизировали управление карбюратором.

Для того чтобы управлять дроссельной заслонкой наиболее часто пользуются педалью газа, которая обуславливает ее подвижность при содействии системы тяг либо тросового привода. Тяга, как правило, лучше, однако механизм привода куда сложнее и сдерживает способность механизма по компоновке подкапотной площади. Привод тягами был популярен до 1970 года, потом стали чаще использоваться тросики из металла.

На старых машинах чаще предполагалась двойная система привода дроссельной заслонки карбюратора: вручную рычагом либо от ноги, при помощи педали. Если надавливать на педаль, то рычаг не двигается, а если перемещать рычаг, то педаль опускается.

Последующее открытие дросселя можно совершать педалью. Когда педаль опускается — дроссель остается в таком же положении, в котором зафиксировался при управлении рукой. К примеру, на «Волге» ГАЗ-21 на панели приборов был размещен рычаг для управления рукой, при его движении можно достичь постоянного функционирования холодного двигателя без действия воздушной заслонки либо применять «постоянный газ». На грузовиках «постоянный газ» применялся для облегчения передвижения задним ходом.

Воздушная заслонка может быть оснащена механическим либо автоматическим приводом. Если привод механический, то водитель закрывает ее при участии рычага. Автоматический привод очень популярен в других странах, а в России не «прижился» из-за своей ненадежности и недолгим сроком службы.