Из чего состоит газораспределительный механизм (ГРМ) двигателя?

Основными элементами газораспределительного механизма являются:

- распределительный вал

- впускные и выпускные клапаны с пружинами, крепежными деталями и направляющими втулками

- привод распределительного вала

- также детали (толкатели, штанги, коромысла и др.), обеспечивающие передачу перемещения от распределительного вала к клапанам

У V-образных двигателей основная деталь рассматриваемого механизма — распределительный вал — может иметь как нижнее, так и верхнее расположение. При нижнем расположении (рис. а) распределительный вал 7, размещенный в блок-картере, приводится во вращение от коленчатого вала двигателя с помощью зубчатой передачи, обычно содержащей одну пару цилиндрических или конических шестерен (возможно применение и нескольких пар шестерен).

Работа газораспределительного механизма

Работа системы газораспределения поделена на четыре фазы:

- Впрыск топлива в камеру сгорания цилиндра.

- Сжатие.

- Рабочий ход.

- Удаления газов из камеры сгорания цилиндра.

Рассмотрим подробнее принцип действия газораспределительного механизма.

- Подача топлива в камеру сгорания цилиндра происходит за счет движения коленвала, который передает свое усилие на поршень и он начинает движения из так называемой ВМТ (это точка, выше которой поршень не поднимается) в НМТ (это точка, соответственно, ниже которой поршень не опускается). При этом движении поршня одновременно открывается впускной клапан и топливно-воздушная смесь заполняет камеру сгорания цилиндра. Впрыснув положенное количество топливно-воздушной смеси клапан закрывается. При этом коленвал поворачивается на 180 градусов от своего начального положения.

- Сжатие. Дойдя до НМТ поршень продолжает свое движение. Меняя свое направление в ВМТ, в этот момент в цилиндре и происходит сжатие топливно-воздушной смеси. При подходе поршня к высшей точке фаза сжатия заканчивается. Коленчатый вал продолжает свое движения и поворачивается на 360 градусов. И на этом фаза сжатия закончена.

- Рабочий ход. Воздушно-топливная смесь воспламеняется свечей зажигания, когда поршень находится в высшей точке цилиндра. При этом достигается максимальный момент сжатия. Затем поршень начинает двигаться к нижней точке цилиндра, так как на поршень оказывают огромное давление газы, образовавшиеся при горении воздушно-топливной смеси. Это движение и есть рабочий ход. При опускании поршня до НМТ фаза рабочего хода считается завершенной.

- Удаления газов из камеры сгорания цилиндра. Поршень движется к высшей точке цилиндра, все это происходит при усилии, которое оказывает коленчатый вал газораспределительного механизма двигателя. При этом открывается выпускной клапан и поршень начинает избавлять камеру сгорания цилиндра от газов, которые образовались после сгорания топливно-воздушной смеси в камере сгорания цилиндра. После достижения высшей точки и освобождения ее от газов. Поршень начинает свое движение в низ. Когда поршень доходит да НМТ, то рабочая фаза удаления газов из камеры сгорания цилиндра считается законченной, а коленчатый вал совершает оборот на 720 градусов от своего начального положения.

Для точной работы клапанов газораспределительной системы происходит синхронизация с работой коленчатого вала двигателя.

Как выбрать деталь

При выборе ремней ГРМ опираются на несколько основных критериев:

- неизменность характеристик и свойств детали на протяжении всего эксплуатационного срока;

- отсутствие деформации из-за растяжения;

- отсутствие дефектов и явных следов разрушения.

Сегодня в автомобильных магазинах представлен широкий ассортимент ремней газораспределительного механизма, из-за чего многим автовладельцам тяжело определиться с выбором конкретной модели.

Наиболее качественными считаются изделия, произведённые в Европе. Объясняется это жёстким контролем качества изготовляемых на европейских заводах деталей: проверяется каждый этап производства начиная от выбора сырья и заканчивая проверкой уже готовой детали. По этой причине многие автовладельцы очень высоко ценят ремни механизма марки Gates.

Одни из самых качественных ремней ГРМ выпускаются под маркой Gates

Таблица: самые популярные марки ремней ГРМ по мнению отечественных автолюбителей

| Производитель | Информация о производителе |

| Dayco | Компания из Италии, занимающаяся производством шарниров, приводных ремней и роликовых механизмов. |

| Gates | Один из лидеров рынка производства и реализации приводных ремней. Продукция под маркой этого производителя встречается не только в сфере автомобилестроения, но и в сельском хозяйстве, металлургии, в области компьютерных технологий. Компания располагается в Бельгии. |

| Contitech | Группа производителей, чья продукция устанавливается напрямую в новые автомобили при их сборке. Кроме того, компания занимается изготовлением механизмов пневмоподвесок, приводных систем, технических жидкостей и аксессуаров и деталей для салона авто. Немецкая фирма. |

| Bosch | Самая известная и старая немецкая компания, специализирующаяся на выпуске автомобильных деталей, строительной и садовой техники, электроинструментов и бытовой техники. Располагается компания в Герлингене, Германия. |

| Lemforder | Многие автолюбители знакомы с компанией под именем ZF. Производит подвески, приводы, трансмиссии и системы рулевого управления. Страна-производитель — Германия. |

| Балаково | Отечественный производитель резинотехнических изделий, специализирующийся на производстве различных бытовых деталей, минеральных и химический смесей. Располагается завод в городе Балаково. Выпускаемые им детали пользуются огромной популярностью среди отечественных автолюбителей. |

При покупке ремней ГРМ желательно обращать внимание на несколько нюансов, которые помогут определить и понять, какая запчасть оригинальная, а какая поддельная. Более подробно рассмотреть можно на примере ремней марки Gates

Упаковка

Оригинальная упаковка ремня Gates не так проста для подделки

Оригинальная запчасть реализуется в плотной картонной коробке с качественно пропечатанным рисунком. В отличие от подделки, подлинная упаковка не такая мягкая, приятная на ощупь.

Зубчики ремня

Оригинальная лента Gates имеет чёткие надписи и ровные зубцы

Профиль зубцов ремня на оригинале ровный и одинаковый, по краям резины нет никаких следов неровной обрезки. Также стоит проверить оборотную сторону — на подделке обычно плохо пропечатываются надписи и цифры, маркировка выполнена не белым, а грязновато-жёлтым оттенком без указания страны-производителя.

Голограмма

Оригинальные упаковки, как правило, имеют голограммы

На оригинальной упаковке ремней Gates всегда в обязательном порядке присутствует голографический знак.

При покупке приводного ремня желательно приобретать сразу полный комплект ГРМ — его подделка более сложна и требовательна в исполнении. Стоит проверять, как выглядит упаковка и качество укладки составляющих — самого ремня и роликов к нему.

Устройство газораспределительного механизма

Газораспределительный механизм состоит из:

- распределительного вала;

- толкателей;

- клапанов;

- коромысла;

- штанги;

- привода.

1. Распределительный вал. Вращение распределительного вала приводит к своевременному открытию и закрытию клапанов газораспределительного механизма в зависимости от последовательности работы цилиндров двигателя, учитывая фазы газораспределения газов в механизме. Изготавливают распределительный вал из высокопрочной закаленной стали или чугуна. На валу ГРМ имеются опорные шейки и кулачки. Форма кулачков влияет на рабочие процессы распределения горючей смеси и газов, частоту и время открытия, закрытия клапанов. В торце распределительного вала ГРМ крепится звездочка (на которую устанавливается цепь) или шкив привода вала (на которую одевается ремень). Вал устанавливается в корпусе на подшипниках. В целях предотвращения осевых смещений распределительный вал имеет упорный фланец.

2. Толкатели. Толкатели – это детали газораспределительного механизма, которые служат для передачи усилий от кулачков распределительного вала к штангам коромысел. Толкатели изготавливают из высокопрочной стали или чугуна.

Виды толкателей: роликовые, цилиндрические, грибовидные.

Движение толкателей происходит в корпусах, закрепленных на блоке цилиндров или по направляющим.

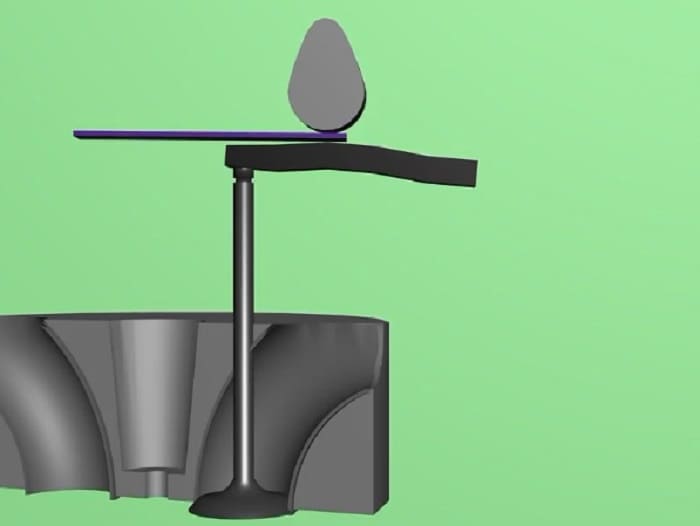

3. Клапаны. Клапаны служат для подачи горючей смеси в цилиндры двигателя и вывода отработанных газов. Различают впускные и выпускные клапаны. Впускные служат для впуска горючей смеси, а выпускные клапаны служат для выпуска отработавших газов.

Конструкция клапана. Клапан состоит из стержня и головки. НА клапанной головке имеется кромка под 45 градусов для лучшего прилегания клапана. Впускной клапан отличается от выпускного диаметром. Выпускной клапан значительно больше по диаметру, чем впускной, так как объем отработавших газов превышает объем подающейся горючей смеси. Клапаны ГРМ установлены в головке блока цилиндров. Место их соединения называется седлом и имеет конусную форму. Для герметизации цилиндра предназначен клапанный механизм. Для улучшения герметизации цилиндра проводят процесс под названием притирка клапанов.

Впускные клапаны изготавливают из стали с хромистым покрытием, а выпускные клапаны из жаропрочной стали. Седла клапанов изготавливают из жаропрочного чугуна.

Движение стержней клапанов осуществляется по направляющим втулкам, которые изготавливаются из чугуна или стали. Направляющие соединены с головкой блока цилиндров. Клапаны оснащены внутренней и наружной пружинами. Пружины же крепятся с помощью тарелок, сухарей и шайб.

Открытие клапанов осуществляется через усилие, которое передается от распределительного вала на клапан.

Газораспределительный механизм современных двигателей устроен таким образом, что на каждый цилиндр двигателя имеется по два клапана впуска и два клапана выпуска. Для снятия клапанов используют рассухариватели клапанов.

4. Штанги

Штанги служат для передачи усилия от толкателей к коромыслам. Штанги толкателей могут иметь форму полых цилиндрических стержней со стальными наконечниками.

Штанги изготавливают из износостойкого алюминиевого сплава, крепятся с одной стороны к коромыслу, а с другой – к толкателю.

5. Коромысло

Коромысло служит для передачи усилия от штанги к клапанам. Коромысло выполнено в виде рычага с двумя плечами, который крепится на оси. При этом одно плечо длиннее, чем другое (возле штанги).

Коромысла изготавливают из прочной стали. Устанавливают коромысло на оси, которая крепится к головке цилиндров, на специальных втулках. Втулки предназначены для уменьшения трения между осью и коромыслом.

6. Привод распределительного вала

Распределительный вал приводится в движение от коленчатого вала при помощи привода, который может быть, как мы говорили цепной, шестеренчатый, ременной.

Скорость вращения распределительного вала в 2 раза меньше, чем скорость вращения коленчатого вала, что обеспечивается передаточным числом звездочки, либо размером шкива.

Таким образом, за два вращения коленчатого вала, распределительный вал совершит только одно вращение, что необходимо для осуществления одного рабочего цикла.

Часто встречается в обиходе автомобилистов такой термин, как тепловой зазор.

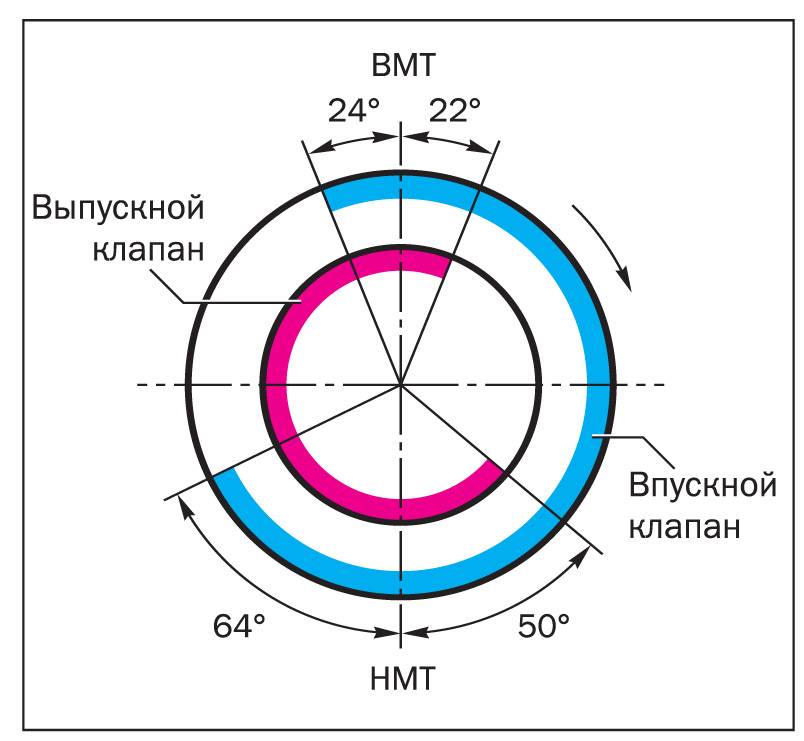

Фазы газораспределения

Фазами газораспределения принято считать начало открытия и момент закрытия клапана, выраженный в градусах угла поворота коленвала относительно мертвых точек. Лучшая очистка цилиндра от выхлопных газов достигается при открытии выпускного клапана до наступления нижней мертвой точки (НМТ), и закрытии после ВМТ. Наполнение цилиндров воздухом или горючей смесью происходит при открытии впускного клапана до прохождения им ВМТ, и закрытии после НМТ. Период одновременного открытия обоих клапанов называется их перекрытием.

Фазы подбираются на заводе-изготовителе двигателя экспериментальным путем, и зависят от его конструкции и быстроходности. При этом колебание газов используется таким образом, что перед закрытием впускного клапана перед ним находится волна давления, а перед закрытием выпускного – волна разрежения. Такой подбор фаз обеспечивает одновременное улучшение заполнения цилиндров воздухом или смесью, а также их очистку от выхлопных газов.

Установка механизма газораспределения осуществляется при помощи меток на шестернях. Отклонение от нормы на пару зубов или звездочек может привести к удару клапана о поршень и поломке двигателя. Постоянство фаз сохраняется при наличии теплового зазора в клапанном механизме, нарушения которого вызывают уменьшение или увеличение продолжительности открытия.

Для каждого двигателя завод-изготовитель указывает фазы газораспределения в виде диаграммы, где показаны моменты открытия, закрытия, и перекрытия клапанов.

Как выполняется диагностика ГРМ?

Газораспределительный механизм ВАЗ или любой другой машины работает по одному принципу. Следовательно, способы диагностики и основные неисправности, как правило, одни и те же. Основные поломки — неполное открытие клапанов и неплотное прилегание к гнездам.

Если клапан не закрывается, то появляются хлопки во впускном и выпускном коллекторах, а также снижается тяга и мощность мотора. Происходит это из-за нагара на гнездах и клапанах, а также по причине потери упругости пружин.

Диагностика проводится довольно просто. Первым делом проверяют фазы газораспределения. Дальше замеряют тепловые зазоры между коромыслом и клапаном. Помимо этого проверяется зазор между седлом и клапаном. Если говорить о механическом износе деталей, то больше всего поломок связано с критическим износом шестеренок, в результате чего ремень или цепь неплотно прилегают к зубу и возможно проскальзывание.

Проблема термического расширения

Устройство ГРМ обеспечивают нормальную работу двигателя, но при этом возникают определенные проблемы. Это касается термического расширения металла, из которого сделаны клапана, поскольку он подвергается воздействию высоких температур при сгорании топлива. При нагревании он удлиняется и не может плотно закрыть отверстие в цилиндре, что существенно снижает компрессию. Чтобы клапан удлинялся не в цилиндр, а вверх, между тарелкой и кулачком или рокером и кулачком делается тепловой зазор в 0,2 мм. Этот зазор выставляется и проверяется специальным щупом, а регулируется винтом или болтом.

В современных двигателях для борьбы с тепловым расширением используются другие детали газораспределительного механизма – гидрокомпенсаторы. В этом случае регулировка клапанов не потребуется, зазор выставляется и регулируется автоматически. Если гидрокомпенсатры начинают постукивать, это говорит о проблемах в их работе, поскольку они не успевают выбирать зазоры. Основные причины появления такой проблемы – поломка самого гидрокомпенсатора, который подлежит замене, реже засор или плохая работа системы смазки.

Фазы ГРМ и тепловой зазор

Самостоятельно продиагностировать состояние фаз газораспределительного механизма довольно сложно. Для этого необходим набор таких инструментов, как малка-угломер, моментоскоп, указатель и др. Процедура выполняется на заглушенном двигателе. Малка-угломер устанавливается на шкив коленчатого вала. Проверяется период открытия клапана всегда в 1-м цилиндре. Для этого вручную проворачивают коленчатый вал до появления зазора между клапаном и коромыслом. С помощью малки-угломера на шкиве определяют зазор и делают выводы.

Самый простой, но наименее точный метод замера теплового зазора выполняется с помощью набора пластин длиной 100 мм и максимальной толщиной 0,5 мм. Выбирается один из цилиндров, на котором будут проводиться замеры. Его необходимо довести до ВМТ с помощью ручного поворота коленчатого вала. В сформировавшийся зазор вставляются пластины. Метод не дает 100%-й точности и результата. Ведь допустимая погрешность зачастую слишком велика

Кроме того, если имеется неравномерный износ бойка коромысла и штока, то полученные данные вообще можно во внимание не брать

Классификация газораспределительных механизмов

Двигатели на современных автомобилях оснащаются разными газораспределительными механизмами, которые имеют следующую классификацию:

- В зависимости от расположения распределительного вала – нижнее или верхнее.

- В зависимости от числа распределительных валов – один или SONC (Single OverHead Camshaft), либо два вала – DOHC (Double OverHead Camshaft).

- В зависимости от количества клапанов – от 2 до 5.

- От разновидности привода вала – шестеренчатый, цепной или с зубчатым ремнем.

Двигатели с верхним расположением вала считаются наиболее эффективными, и получили самое широкое распространение. В них клапана приводятся в движение распредвалом через рычаги толкателей. Это упрощает всю конструкцию, снижает массу двигателя и уменьшает силу инерции. В такой компоновке вал монтируется в головке, рядом с клапанами. Движение с коленчатого вала передается при помощи роликовой цепи или зубчатого ремня.

При нижнем положении вала ГРМ, он монтируется рядом с коленчатым валом в блоке цилиндров. Передача усилия на клапана происходит при помощи толкателей через коромысла. Распредвал входит в зацепление с коленвалом при помощи шестерни. Такая конструкция двигателя считается усложненной, к тому же инерция двигающихся частей механизма возрастет.

Количество распределительных валов механизма и клапанов на каждый цилиндр зависит от варианта двигателя. Чем больше в нем клапанов предусмотрено, тем лучше цилиндры заполняются воздухом или горючей смесью, и очищаются от газов. Благодаря этому, двигатель в состоянии развить больший крутящий момент и мощность. Нечетное количество клапанов означает большее число впускных в сравнении с выпускными.

Неисправности ГРМ двигателя автомобиля

Уход за механизмом газораспределения двигателя автомобиля состоит в проверке и регулировке зазоров в клапанном механизме, проверке и затяжке гаек стоек коромысел, выполняемых при техническом обслуживании №2. Чтобы обеспечить правильную посадку клапанов при разнообразных тепловых деформациях, предусматривается тепловой зазор. Этот зазор необходим для компенсации упругих деформаций деталей привода и позволяет избежать слишком ранней посадки клапана в седло. Во время работы двигателя нежелательно изменение теплового зазора.

В случае уменьшения теплового зазора значительно сокращается время при котором клапан находится в закрытом состоянии, в связи с чем значительно увеличивается его температура. Отсутствие зазора приводит к повышению теплового состояния выпускного клапана и приводит к обгоранию головки клапана. Уменьшение теплового зазора влияет на перекрытие клапанов и влияет на работу двигателя на холостом ходу. При работе на этом режиме, при длительном открытии клапанов существует возможность проникновения отработавших газов в цилиндры из выпускных трубопроводов. А это в свою очередь приводит к неустойчивому сгоранию рабочей смеси и неравномерной работе двигателя.

То есть при малых зазорах двигатель не развивает полной мощности, не обеспечивается герметичность цилиндров, клапаны перегреваются и подгорают.

Увеличенный тепловой зазор приводит к нарушению фаз газораспределения и увеличивается скорость посадки клапана, что увеличивает ударные нагрузки на него, соответственно увеличивая износ детали.

Зазор в клапанном механизме измеряют специальным щупом между носком коромысла и торцом стержня клапана, при закрытом положении клапанов. Регулировка зазора производится регулировочными винтами в коротком плече коромысла.

Регулировка производится на холодном двигателе. При этом отключают подачу топлива.

Величина зазоров должна соответствовать:

Впускной клапан: 0,25-0,3 мм;

Выпускной клапан: 0,35-0,4мм;

детали привода клапана нагреваются,

длина их увеличивается. В результате

происходит. Ругулировка теплового

зазора своими руками

Проверка и регулировка теплового зазора начинается с установки коленчатого вала. Необходимо провернуть коленчатый вал таким образом, пока фиксатор фиксатор на картере маховика не войдет в прорезь маховика. При этом метки на муфтах привода ТНВД должна находится вверху. Если метки находятся внизу, тогда следует поднять фиксатор и провернуть коленчатый вал на один оборот.

В данном положении коленчатого вала поршень 1го цилиндра не доходит 18 градусов до верхней мертвой точки в конце такта сжатия. После чего проворачивают коленчатый вал по ходу вращения на 60 градусов. При этом поршень 1го цилиндра будет находится в начале такта рабочего хода, а поршень 5го цилиндра в конце такта сжатия. Дальнейшая регулировка проводится попарно в цилиндрах 4 и 2,6 и 3,7 и 8, проворачивая коленчатый вал на 180 градусов.

Диагностика ГРМ

Газораспределительный механизм имеет 2 свойственные неполадки — неплотное примыкание клапанов к гнездам и невозможность полностью открыть клапаны.

Неплотное примыкание клапанов к гнездам обнаруживается по таким показателям: хлопки, возникающие иногда во впускной либо выпускной трубе, уменьшение мощности мотора. Факторами неплотного закрытия клапанов могут быть:

- возникновение нагара на поверхности клапанов и гнезд;

- формирование раковин на рабочих фасках и искривление головки клапана;

- неисправность пружин клапанов.

Неполное открытие клапанов сопровождается стуком в троящем моторе и уменьшением его мощности. Данная поломка возникает в следствии значительного промежутка меж стержнем клапана и носком коромысла. К характерным поломкам для ГРМ нужно причислить кроме того изнашивание шестерен распредвала, толкателей, направляющих клапана, смещение распредвала и изнашивание втулок и осей коромысел.

Практика демонстрирует, что на газораспределительный механизм приходится примерно четвертая часть всех отказов мотора, а уже на предотвращение этих отказов и восстановление ГРМ уходит 50% трудоёмкости обслуживания и ремонтных работ. Для диагностирования поломок применяют следующие параметры:

- определяют фазы газораспределительного механизма автомобиля;

- измеряют тепловой зазор между клапаном и коромыслом;

- измеряют промежуток между клапаном и седлом.

Измерение фаз газораспределения

Подобное диагностирование ГРМ двигателя выполняется на заглушенном моторе с помощью особого набора устройств, среди которых имеются указатель, моментоскоп, малка-угломер и прочие дополнительные приборы. Для того, чтобы фиксировать период раскрытия впускного клапана на 1-ом цилиндре, необходимо покачивать вокруг своей оси коромысло, а далее направить коленвал мотора до момента появления зазора меж клапаном и коромыслом. Малка-угломер для замера разыскиваемого зазора ставится прямо на шкив коленвала.

Измерение теплового промежутка между клапаном и коромыслом

Тепловой зазор измеряют при помощи набора щупов либо иного особого устройства. Это набор из металлических пластинок длиной в 100мм, толщина которых обязана быть не больше 0,5мм. Коленвал мотора поворачивают вплоть до верхней предельной точки, в период такта сжатия подобранного для контроля цилиндра. Непосредственно благодаря щупам разной толщины, поочередно вставляемым в сформировавшееся отверстие, и измеряется зазор.

Определение промежутка между клапаном и седлом

Его можно оценить по объему воздуха, который будет выходить через уплотнитель перекрытых клапанов. Эта процедура прекрасно объединяется с чисткой форсунок. Когда они уже сняты, убирают валики коромысел и прикрывают все клапаны. Затем в камеру сгорания под большим давлением происходит подача сжатого воздуха. Поочередно на любом из контролируемых клапанов ставят устройство, которое позволяет измерить расход воздуха. Если потеря воздуха превысит разрешенную, выполняется ремонт газораспределительного механизма.

Основные неисправности ГРМ

С ремонтом ГРМ можно справиться и самостоятельно, так как основная часть – замена изношенных деталей.

Вот основные неисправности ГРМ:

- Неправильно выставленные тепловые зазоры в механических толкателях.

- Поломки гидрокомпенсатора. Автоматические толкатели обладают меньшим сроком службы.

- Износ распредвала (встречается редко).

- Износ пружин по причине уставания металла.

- Неполное открытие/закрытие клапанов.

- Растяжение или повреждение цепи/ремня.

- Износ маслосборников. Как правило, это замечается по характерному запаху паленого масла.

- Появление нагара на клапанах, что приводит к неполному прилеганию.

Рекомендуется перед ремонтом найти схему вашего ГРМ.

Немного информации о метках

Как уже было отмечено выше, ГРМ — узел сложный и крайне ответственный. Если привод газораспределительного механизма не синхронизирован, то завести автомобиль не выйдет. Основная причина рассинхронизации — сбитые метки. Ремень или цепь могут ослабиться из-за выхода из строя натяжителя или естественного износа. Метки выставляются относительно коленчатого вала. Для этого снимается шкив, что позволит нам увидеть шестеренку, на ней есть метка, которая должна совпадать с отметкой на масляном насосе или блоке. Соответствующие метки имеются и на распределительных валах. Используя инструкцию по эксплуатации, выставляют метки ГРМ

Очень важно понимать, что от правильности выполнения работ зависит результат. Перепрыгнувший на один зуб ремень — это не страшно, мотор будет работать, но с отклонениями

Если же метка уйдет на несколько делений, то завести авто будет невозможно.

Что такое газораспределительный механизм (ГРМ)?

Газораспределительный механизм (ГРМ) — это механизм предназначенный для впуска в цилиндры двигателя свежего заряда (горючей смеси в классических бензиновых двигателях или воздуха в дизелях) и выпуска отработавших газов в соответствии с рабочим циклом, а также для обеспечения надежной изоляции камеры сгорания от окружающей среды во время тактов сжатия и рабочего хода.

В зависимости от вида устройств, осуществляющих впуск заряда и выпуск отработавших газов, различают два типа механизмов газораспределения:

Клапанный механизм наиболее широко распространен и используется во всех четырехтактных двигателях. Возможно верхнее и нижнее расположение клапанов. Верхнее расположение в настоящее время применяется чаще, так как в этом случае процесс газообмена протекает эффективнее. Характерные конструкции газораспределительных механизмов с верхним расположением клапанов представлены на рисунке.

Особенности привода ГРМ, цепь и ремень

Шкив привода распределительного вала находится за пределами ГБЦ. Для того чтобы не происходили утечки масла, на шейке вала расположен сальник. Цепь ГРМ приводит весь механизм газораспределения в действие и надевается с одной стороны на ведомую звездочку или шкив, а с другой передает усилие от коленчатого вала.

От ременного привода клапанов зависит корректное и неизменное расположение коленчатого и распределительного валов относительно друг друга. Даже небольшие отклонения в положении могут стать причиной того, что ГРМ, двигатель выйдут из строя.

Наиболее надежной считается цепная передача, использующая ролик ГРМ, однако существуют некоторые проблемы с обеспечением необходимого уровня натяжения ремня. Главной проблемой, с которой сталкиваются водители и которая характерна для цепи механизма, становится ее обрыв, нередко являющийся причиной загиба клапанов.

К числу дополнительных элементов механизма можно отнести ролик ГРМ, используемый для натяжения ремня. К минусам цепного привода газораспределительного механизма, помимо риска обрыва, относят еще и высокий уровень шума во время работы и необходимость его смены каждые 50-60 тысяч километров пробега.