Принцип работы

Для начала нужно разобраться с двумя терминами.

Турбоподхват — состояние, при котором быстро вращающийся ротор увеличивает подачу воздуха в цилиндры, благодаря чему повышается мощность силового агрегата.

Турбояма — короткая задержка, которая возникает в работе турбины при повышении количества поступившего топлива во время нажатия педали газа. Задержка появляется из-за того, что ротору необходимо некоторое время, пока газы его не разгонят.

Турбонаддув повышает давление выхлопных газов за счёт более интенсивной работы мотора, но в то же время увеличивается и давление наддува. При достижении критических величин может произойти поломка, а потому этот процесс необходимо контролировать. За регулировку давления отвечают клапана, а мембрана и пружина следят за предельно допустимыми значениями. При достижении определённой величины мембрана открывает клапан для стравливания давления.

Работа турбины на дизельном двигателе нуждается в контроле давления, который осуществляется следующими процессами:

- если поступило слишком много воздуха, компрессор (используя клапан) освобождается от излишков;

- клапан стравливает давление в случаях, когда воздуха поступило слишком много — при этом агрегат работает стабильно и забирает ровно столько воздуха, сколько требуется.

У Вас машина Turbo? Готовьтесь к расходам!

Проблемы с турбокомпрессором затрагивают все большее число автомобилей. В теории срок службы турбины должен превышать ресурс двигателя. Однако, по многим причинам турбонагнетатель теряет свою работоспособность намного раньше. Как правило, в дизельных двигателях средний срок службы турбины составляет около 150-200 тыс. км. В бензиновых двигателях нагнетатель живет немного дольше, что связано с более простой конструкцией и другими условиями работы.

В дизельных двигателях подавляющее большинство турбокомпрессоров имеют конструкцию с изменяемой геометрией, что повышает их стоимость, а ремонт невозможен или не приносит ожидаемых результатов. В бензиновых двигателях до сих пор преимущественно используются турбокомпрессоры с фиксированной геометрией, которые восстанавливаются достаточно эффективно.

Ремонт турбин стал возможен благодаря легкому доступу к оригинальным запчастям. Так же специализированные мастерские имеют соответствующее оборудование для динамической балансировки. Восстановленный турбокомпрессор практически не уступает новому, а стоимость ремонта оценивается в пределах 6-12 тыс. рублей.

Вопрос же ремонта турбины с изменяемой геометрией вызывает много споров. Производители таких турбонагнетателей не предоставляют оригинальных запчастей. Кроме того, мастерские не оборудованы специальными устройствами для измерения расхода воздуха. По этим причинам, ремонт теоретически нецелесообразен, так как нет никакой гарантии, что восстановленный турбокомпрессор будет обеспечивать строго необходимую производительность при определенных оборотах двигателя.

Несмотря на это достаточно много компаний, предлагающих выполнить ряд работ по восстановлению турбин с изменяемой геометрией. Тем более, что спрос рождает предложение: желающих отремонтировать неисправный турбокомпрессор немало. Это неудивительно, так как цены на турбину с фиксированной геометрией начинаются от 15 тыс. рублей, а с изменяемой – от 25 тыс. рублей и зачастую достигают суммы в 40 тыс. рублей. Поэтому многие с удовольствием соглашаются на ремонт, оцениваемый примерно в 15 тыс. рублей.

К сожалению, большинство клиентов, не догадываются, что для восстановления часто используются детали других производителей плохого качества, в основном китайских. При этом, как правило, турбины настраиваются не идеально, что приводит к слишком большому или, наоборот, к недостаточному количеству подаваемого воздуха. Конечно, небольшое падение мощности многие водители даже и не заметят, но снижение производительности тоже влияет на исправность мотора. В двигателе, работающем с плохо настроенным турбонагнетателем, нарушается такой немаловажный параметр, как соотношение воздуха к топливу. Тем самым меняется состав и температура выхлопных газов. Очень часто это приводит к высвечиванию индикатора «Check Engine», повышенному расходу топлива и увеличению нагрузки на катализатор.

Независимо от конструкции турбокомпрессора его неисправность означает большие расходы. Чтобы ремонт имел смысл, а проблема вновь не повторилась, перед установкой новой, либо восстановленной турбины необходимо устранить все возможные причины повреждения. Наиболее распространенная – плохая смазка ротора турбины.

Масло в турбомоторах работает в очень сложных условиях и отвечает как непосредственно за смазку, так и за отвод тепла. Со временем подача масла к турбине становится все более и более ограниченной из-за появления отложений в магистралях подвода масла или из-за снижения эффективности масляного насоса. Ротор может быть поврежден в результате механических примесей продуктов износа деталей двигателя — металлическая пыль или стружка

Поэтому очень важно промыть всю систему смазки, включая картер

Кроме того нередко замены требует масляная магистраль, о чем порой забывают даже специалисты в авторизованных сервисных центрах. Так же необходимо промыть или заменить интеркуллер, установить новый воздушный фильтр и продуть воздушный тракт, чтобы убедится в свободном проходе воздуха. Последнее часто игнорируется, а между тем плохая проходимость воздушного потока увеличивает давление на выходе из турбины и способствует утечке масла через уплотнения рабочего колеса. Излишнее разряжение во впускном тракте так же способствует выбросу масла.

Как работает турбина дизельного двигателя

Мощность любого двигателя и производительность его работы зависит от целого ряда причин. А именно: от рабочего объёма цилиндров, от количества подаваемой воздушно-топливной смеси, от эффективности её сгорания, а также от энергетической части топлива. Мощность двигателя возрастает пропорционально росту количества сжигаемого в нём за определённую единицу времени горючего. Но для ускорения сгорания топлива необходимо увеличение запаса сжатого воздуха в рабочих полостях мотора.

То есть, чем больше за единицу времени сжигается горючего, тем большее количество воздуха потребуется «впихнуть» в мотор (не очень красивое слово «впихнуть» здесь, тем не менее, очень хорошо подходит, поскольку сам мотор не справится с забором избыточного количества сжатого воздуха, и фильтры нулевого сопротивления в этом ему не помогут).

В этом, повторимся, и состоит основное назначение турбонаддува – в наращивании подачи воздушно-топливной смеси в камеры сгорания. Это обеспечивается нагнетанием сжатого воздуха в цилиндры, которое происходит под постоянным давлением. Оно происходит вследствие преобразования энергии отработанных газов, проще говоря, из бросовой и утерянной – в полезную. Для этого, прежде чем выхлопные газы должны быть выведены в выхлопную трубу, а далее и, соответственно, в атмосферу, их поток направляется через систему турбокомпрессора.

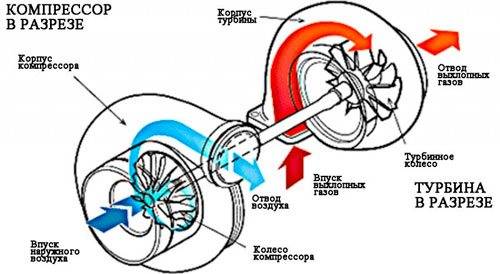

Этот процесс обеспечивает раскручивание колеса турбины («крыльчатки»), снабжённого специальными лопастями, до 100-150ти тысяч оборотов в минуту. На одном валу с крыльчаткой закреплены и лопасти компрессора, которые нагнетают сжатый воздух в цилиндры двигателя. Полученная от преобразования энергии выхлопных газов сила используется для значительного увеличения давления воздуха. Благодаря чему и появляется возможность впрыскивания в рабочие полости цилиндров гораздо большего количества топлива за фиксированное время. Это даёт значительное увеличение как мощности, так и КПД дизеля.

Дизельная турбина в разрезе

Проще говоря, турбосистема содержит две лопастных «крыльчатки», закреплённых на одном общем валу. Но находящихся при этом в отдельных камерах, герметично отделённых друг от друга. Одна из крыльчаток вынуждена вращаться от постоянно поступающих на её лопасти выхлопных газов двигателя. Поскольку вторая крыльчатка с нею жёстко связана, то и она также начинает вращаться, захватывая при этом атмосферный воздух и подавая его в сжатом виде в цилиндры двигателя.

Потеря мощности дизельной турбины – причины, виды неисправностей

Выброс черного или белого дыма, шум и чрезмерное потребление топлива являются основными признаками, которые указывают на возможные сбои в системе турбины дизельного двигателя. Потеря мощности дизельной турбины может быть спровоцирована и другими факторами. Обнаружив первый сигнал неисправности, нужно сразу проверить пригодности механизма, и по возможности, быстрее устранить проблему в мастерской.

Особенности турбин для дизельных двигателей

В дизельных двигателях зачастую применяются турбины с изменяемой геометрией (аббр. ТИГ или VIG). В таком механизме на место перепускного клапана приходят специальные направляющие лопасти, контролирующие поток выхлопных газов, которые поступают в турбокомпрессор.

У направляющих лопастей тот же принцип работы, что и у обычных перепускных клапанов турбин, и управляются они системой вакуума. Дизельная турбина перестает работать, когда лопатки в дизельном моторе закрыты, а выхлопные газы направляются мимо турбокомпрессора. Минус таких турбин – чувствительность к высоким температурам.

Турбина с изменяемой геометрией позволяет снизить температуру выхлопных газов.

Турбина с изменяемой геометрией – схема

В мире есть только две модели авто, на которых используются турбины VIG на бензиновых, а не дизельных моторах – это Porsche 911 Turbo и Porsche 718 Boxter.

Турбина не изнашивается и не ломается сама по себе, если техническое обслуживание двигателя – замена масла и фильтров, использование качественного топлива, строго выполняется в соответствии с руководством производителя. Сбои в работе турбины могут спровоцировать загрязнения на фильтрах, избыток масла, попадание частиц инородных тел из выпускного коллектора. Перечислим с подробным описанием наиболее распространенные причины, по которым происходит потеря мощности дизельной турбины:

- Скудное смазывание турбины. Это следствие некачественного топлива, засорения масленой системы авто, забитых масленых каналов в двигателе, закупоренного масленого фильтра;

- «Горячая парковка» автомобиля. После длительной езды транспортное средство паркуют и сразу глушат двигатель – так элементы турбокомпрессора быстро изнашиваются;

- Появление углерода в масле двигателя. Углерод накапливается в турбокомпрессоре как отложения, которые также могут стать причиной дисбаланса в работе системы;

- Выход и строя системы выпуска выхлопных газов (дизельные турбины здесь очень чувствительны, т.к. со встроенным сажевым фильтром). При закупорке сажевого фильтра, увеличивается давление выхлопных газов, которые поступают в турбину. Вал в турбокомпрессоре не справляется со сверхнагрузкой, и механизм издает характерный свист;

- Попадание инородных частиц в турбину через воздухозаборник авто. Агрегат выходит из строя, когда инородные частицы повреждают лопасти, нарушается баланс вращения, а вал и подшипники сильно повреждаются.

Долговечность турбины в дизельном двигателе

Как долго работает турбина на дизельном двигателе? Если двигатель и автомобиль хорошо обслуживаются, турбина начинает страдать от износа только на 200 000 километров пробега. В случае плохого обращения с машиной, турбина может сломаться даже через 50-80 000 километров. Поэтому нельзя сказать, что для каждой турбины существует точная дата, когда она обязательно должна сломаться

Единственная мера предосторожности, чтобы сохранить этот компонент в максимальной степени – всегда заботиться о машине, проверять её и регулярно обслуживать

Неисправность турбины – исключения

Свист турбины дизельного двигателя не всегда свидетельствует о её поломке или неисправности. Некоторые дизельные двигатели, особенно на более старых моделях авто, имеют этот недостаток (слышен небольшой свист при замедлении и ускорении). Так что при покупке подержанной машины, свист может быть характерным признаком. Ситуация меняется, когда свист становится оглушительным и неестественным, и отсутствовал во время тест-драйва автомобиля.

Сильный и стойкий свист также может появиться из-за изношенных подшипников, а не от самой турбины. Если неприятный звук слышен, даже когда машина находится в нейтральном положении, можно исключить, что проблема вызвана с турбиной. В любом случае, если владелец транспортного средства уже слышит странный шум и оглушительный свист, лучше не совершать дальние поездки и как можно быстрее доставить машину в мастерскую.

Какое Давление Турбины На Дизеле

Какое давление турбины на дизельный двигатель

Если вы чувствуете, что машина теряет сцепление с дорогой. означает, что турбокомпрессор может сломаться.

Обязательным условием для проверки производительности турбокомпрессора может быть низкая тяга или посторонний свист, производимый турбиной. Владельцы автомобилей с многолетним опытом работы имеют свои специальные методы проверки устройства, но лучше использовать специальные сервисные устройства.

Как проверить турбину на дизельном двигателе?

В сервисных центрах, как правило, для обнаружения неисправной турбины сканер подключается к специальному разъему на транспортном средстве. Отключение турбокомпрессора может быть связано с принудительной подачей воздуха или из-за истощения собственного ресурса турбины. Для определения давления воздуха, который перекачивается во время работы турбины, к ее выходу должно быть подключено специальное устройство с манометром. Взятые характеристики дадут понять, что нужно заменить турбонагнетатель на сто процентов или сделать ремонт турбин. Более того, если вы решили купить подержанную турбину (в случае нарушения целостности корпуса турбины), затем обратитесь в наш технический центр. Специалисты помогут подобрать правильную модель, которая на 30-40% дешевле.

READ Как поменять свечи на Subaru Forester

Работа турбины

нужно проверить груз. Обычныйтурбины должен качаться не менее 0,9 кг / см.

Турбинное давление TD42T.

Случай турбины

TD42T не лезет влево на 60ку, упирается в рулевой универсальный шарнир. Установка должна быть в колхозах

Видео. турбина выбрасывает масло во впускной канал

Конструкция

Принцип работы дизельного двигателя заключается в преобразовании возвратно-поступательных движений кривошипно-шатунного механизма в механическую работу.

Способ приготовления и воспламенения топливной смеси – это то, чем отличается дизельный двигатель от бензинового. В камерах сгорания бензиновых моторов, приготовленная заранее топливно-воздушная смесь воспламеняется с помощью подаваемой свечой зажигания искры.

Особенность дизельного двигателя заключается в том, что смесеобразование происходит непосредственно в камере сгорания. Рабочий такт осуществляется путем впрыскивания под огромным давлением дозированной порции топлива. В конце такта сжатия реакция нагретого воздуха с дизтопливом приводит к воспламенению рабочей смеси.

Двухтактный дизельный двигатель имеет более узкую сферу применения.Использование одноцилиндрового и многоцилиндрового дизелей такого типа имеет ряд конструктивных недостатков:

- неэффективную продувку цилиндров;

- повышенный расход масла при активном использовании;

- залегание поршневых колец в условиях высокотемпературной эксплуатации и прочие.

Двухтактный дизельный двигатель с противоположным размещением поршневой группы имеет высокую первоначальную стоимость и очень сложен в обслуживании. Установка такого агрегата целесообразна лишь на морских судах. В таких условиях, благодаря небольшим габаритам, малой массе и большей мощности при идентичных оборотах и рабочем объеме, двухтактный дизельный двигатель более предпочтителен.

Одноцилиндровый агрегат внутреннего сгорания широко применяется в домашнем хозяйстве в качестве электрогенератора, двигателя для мотоблоков и самоходных шасси.

Такой тип получения энергии налагает определённые условия на устройство дизельного двигателя. Он не нуждается в бензонасосе, свечах, катушке зажигания, высоковольтных проводах и прочих узлах, жизненно необходимых для нормальной работы бензинового ДВС.

В нагнетании и подачи дизтоплива участвуют: топливный насос высокого давления и форсунки. Для облегчения холодного пуска современные моторы используют свечи накала, которые предварительно подогревают воздух в камере сгорания. Во многих автомобилях в баке устанавливается вспомогательный насос. Задача топливного насоса низкого давления в том, чтобы прокачать топливо от бака к топливной аппаратуре.

Турбонаддув – назначение, устройство и принцип работы

Турбонаддув – это такой способ агрегатного наддува, при котором подача воздуха в цилиндры двигателя происходит под давлением, нагнетаемым действием энергии отработавших газов. Сегодня такой метод – самый эффективный, призванный увеличивать мощность двигателя, не повышая объёма его цилиндров и частоты вращения коленчатого вала. Кроме этого, использование турбонаддува даёт экономию топлива в соотношении расхода к мощности и уменьшает токсичность отработавших газов, осуществляя более полное сгорание топлива.

Применение система турбонаддува находит на обоих типах двигателей – и на бензиновых, и на дизельных. Однако на последних она гораздо эффективнее за счёт их более высокой степени сжатия и сравнительно небольшой частоты вращения коленчатого вала.

Использование же турбонаддува для бензиновых двигателей ограничено, во-первых, вероятностью наступления детонации, обусловленной значительным увеличением оборотов двигателя, а во-вторых, перегревом турбонагнетателя из-за повышенной температуры отработавших газов – около 1000°С, в то время как у дизелей она составляет порядка 600°С.

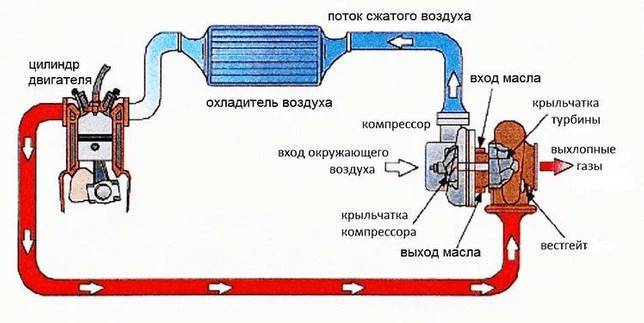

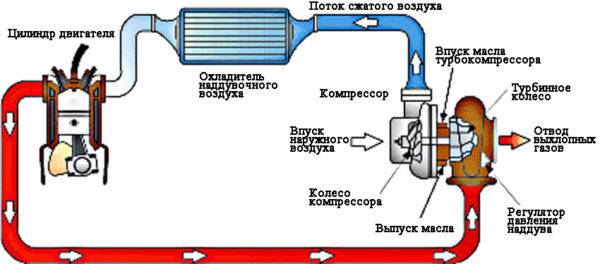

Устройство

Основная часть компонентов турбонаддува – это типовые элементы впускной системы. Присутствие же в системе турбокомпрессора, интеркулера и конструктивно новых элементов управления становится отличительной особенностью именно турбонаддува.

Хотя конструкции отдельных систем турбонаддува и различаются, можно обозначить их общие компоненты. Помимо вышеперечисленных турбокомпрессора, интеркулера и элементов управления это воздухозаборник с воздушным фильтром, дроссельная заслонка, впускной коллектор, напорные шланги и соединительные патрубки, а в некоторых системах ещё и впускные заслонки.

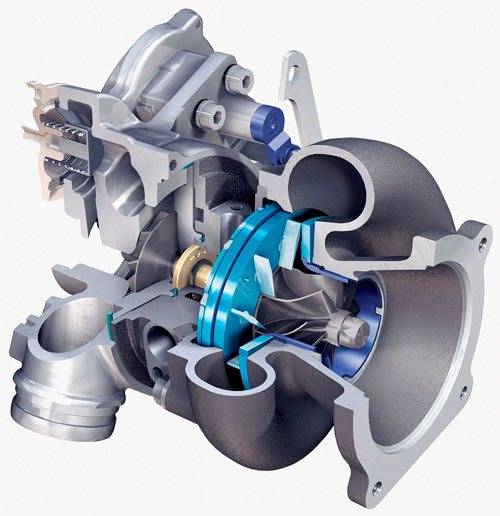

Турбокомпрессор или турбонагнетатель — главный конструктивный компонент системы турбонаддува. Он нагнетает воздух во впускную систему.

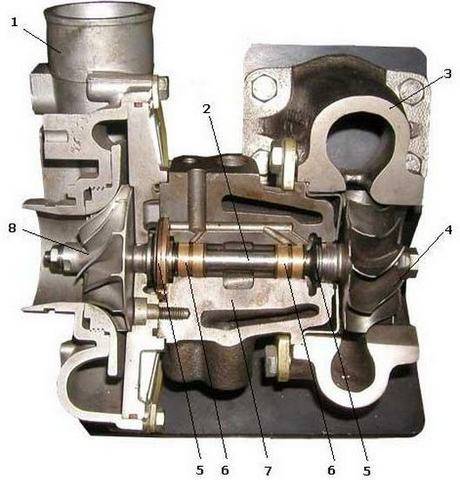

Его устройство выглядит следующим образом:

Устройство турбонагнетателя: 1 — корпус компрессора; 2 — вал ротора; 3 — корпус турбины; 4 — турбинное колесо; 5 — уплотнительные кольца; 6 — подшипники скольжения; 7 — корпус подшипников; 8 — компрессорное колесо.

Турбинное колесо, находясь в специальном теплоустойчивом корпусе, превращает энергию потока отработавших газов в энергию вращения и перенаправляет её на компрессорное колесо. С его помощью воздух всасывается, сжимается и подаётся в цилиндры двигателя. Оба эти колеса жёстко закреплены на роторном валу, вращающемся на подшипниках скольжения плавающего вида. Интеркулер является радиатором жидкостного или воздушного типа. Он охлаждает сжатый воздух, увеличивая его плотность и давление.

Главный элемент управления системой турбонаддува – это регулятор давления наддува, он, по сути, является перепускным клапаном (wastegate). Его задача – ограничивать энергию отработавших газов и направлять часть их потока в обход турбинного колеса. Таким образом, достигается оптимальная величина давления наддува. Привод перепускного клапана – электрический или пневматический. Для его срабатывания система управления двигателем подаёт сигнал от датчика давления наддува.

Как работает турбонаддув

Принцип работы турбонаддува берёт за основу использование энергии отработавших газов. Их струя заставляет вращаться турбинное колесо, передающее вращение через роторный вал компрессорному колесу. С помощью последнего происходит сжатие воздуха и его нагнетание в систему.

Принцип работы турбонаддува

Интеркулер охлаждает воздух, нагретый при сжатии, после чего тот подаётся в цилиндры двигателя.

Хотя система турбонаддува и не связана жёстко с коленчатым валом, её эффективность напрямую зависит от частоты оборотов двигателя. Увеличение оборотов коленчатого вала ведёт к повышению энергии отработавших газов и, соответственно, частоты вращения турбины, что влечёт за собой более интенсивное поступление воздуха в цилиндры двигателя.

Как проверить турбину на дизельном двигателе: видео, диагностика

Турбированные дизельные моторы отличаются большей мощностью и меньшим расходом топлива. Однако, ресурс турбины заметно ниже, чем у мотора, поэтому регулярная проверка турбонагнетателя позволит вовремя обнаружить его неисправность и обойтись небольшим ремонтом. Из статьи вы узнаете, как проверить турбину на дизельном двигателе своими руками, не обращаясь в автосервис.

Что ломается в турбине

Повышенный расход масла из-за неисправности турбины — частая поломка турбо-моторов

Чтобы четко понимать, как проверить турбину, необходимо разобраться, что именно в ней ломается. Чаще всего самый слабый элемент этого агрегата – подшипники и сальники. Если система смазки двигателя работает с нарушениями, неисправен клапан вентиляции картерных газов или из-за изношенности поршневых колец слишком велик прорыв продуктов сгорания в картер, то все это негативно влияет на состояние подшипников турбины и снижает их ресурс. Износ шариков и обойм возрастает, что приводит к появлению люфта, шума или заклинивания турбины.

Неисправный PCV-клапан приводит к росту давления масла в двигателе и турбине, из-за чего смазка продавливает сальники. Прошедшее сквозь сальник масло вытекает наружу или попадает в нагнетаемый воздух, из-за чего меняется состав топливовоздушной смеси и мотор начинает терять мощность, а в выхлопе появляется сизый или черный дым.

Когда необходимо проверять турбину

Средний срок службы турбины до ремонта или замены при использовании качественного масла, турботаймера и бережном отношении к мотору составляет 150 тысяч километров. Поэтому желательно проверять этот агрегат во время каждой замены масла. В этом случае вы обнаружите неисправность в начальной стадии, благодаря чему ремонт обойдется дешевле.

Устройство системы турбонаддува

Как самостоятельно проверить турбину

Для проверки турбины вам понадобятся чистая проветриваемая площадка, чистая белая неворсистая тряпка и помощник. Перед началом работ вы должны четко понимать, что все ваши выводы приблизительны, ведь для серьезной диагностики необходимо снимать турбину с мотора, а также проверять другие системы двигателя. Проверка турбины должна проходить так:

- На холодном двигателе внимательно осмотрите турбонагнетатель в поисках потеков масла. Проведите пальцем по корпусу агрегата, ощупайте места подключения всех шлангов и патрубков. Если обнаружили хотя бы небольшие следы масла, необходимо ехать на серьезную диагностику.

Обязательно проверьте крыльчатку на предмет продольного люфта

- Заведите двигатель и дайте ему поработать в течение 1 минуты. Внимательно слушайте, издает ли турбокомпрессор какой-нибудь шум, визг, стук или другие звуки. Если подшипники сильно изношены, то посторонние звуки появятся даже при работе на холостых оборотах. Попросите помощника несколько раз резко нажать/отпустить педаль газа, разгоняя мотор до 2,5–3 тысяч оборотов в минуту. Каждое нажатие не должно быть дольше 0,5 секунды. Слушайте турбину – если во время разгона мотора в турбокомпрессоре возникают стук, хруст, исчезающий или постоянный визг, то подшипники необходимо менять.

- Внимательно осмотрите выхлоп работающего двигателя. Во время нажатия на газ в выхлопе должно появляться немного черного дыма, это особенность всех дизельных моторов. Однако, после разгона мотора и работы на постоянных оборотах, дым должен исчезать. Если дым заметен после набора оборотов и у него сизый или черный цвет, значит, в цилиндрах, по сравнению с топливом, слишком мало воздуха. Это может происходить из-за неправильной работы PCV-клапана, изношенных колец или маслосъемных колпачков. Все это негативно влияет на состав и свойства моторного масла, из-за чего в первую очередь страдают подшипники и сальник турбонагнетателя.

Последствия развалившейся турбины. В патрубках интеркулера не должно быть масла.

- Пережмите рукой патрубок, соединяющий впускной коллектор и турбонагнетатель. Попросите помощника до упора нажать педаль газа на 2–3 секунды. Если патрубок сильно надувается и разжимает ваши пальцы, турбина исправна. Если нет, возможно заклинивание вала, повреждение лопастей или другие повреждения.

Самостоятельная регулярная проверка турбины позволяет выявить проблемы в начальной стадии, благодаря чему вы сможете устранить их без серьезного ремонта или замены этого агрегата. Пренебрежение такой проверкой приведет к тому, что вам придется выложить не одну сотню евро за ремонт или замену турбокомпрессора. Теперь вы знаете, как проверить турбину на дизеле своими руками, поэтому сможете вовремя обнаружить любую неисправность.

Инструкция по установке турбины

Базовые правила установки турбины:

- Прежде чем приступать к монтажным работам, определите причину поломки «родного» турбокомпрессора.

- Ни в коем случае не используйте при установке масляной магистрали герметики, так как это приведет к поломке оборудования.

- Нельзя, чтобы в магистраль попал песок, поскольку его невозможно вымыть из турбины.

- При монтаже четко придерживайтесь стандартов пожаробезопасности.

Нарушение этих правил неизменно приведет к выходу оборудования из строя!

Последовательность установки воздушного фильтра

Этапы монтажа воздушного фильтра:

- Убедитесь, что корпус и крепежи крышки фильтра надежно герметизированы.

- Выполните тщательную чистку фильтра и заборного патрубка.

- Промойте запчасти от песка и пыли в направлении впускного коллектора.

Алгоритм монтажа турбокомпрессора

Первым делом необходимо вручную оценить, насколько легко крутится ротор. В ходе выполнения работ нужно время от времени сравнивать, не стала ли данная деталь менее податливой при вращении.

Далее следует выполнить промывку магистрали маслоподачи, находящейся на соединении с турбиной. Прежде чем устанавливать маслоподающий шланг, нужно залить в турбину рабочую жидкость через шприц. Затягивать шланг пока сильно не надо. Не забывайте при этом периодически вращать ротор. После этого выполните продувку магистрали. Это даст возможность понять, сливается ли масло в поддон картера.

Следующий этап – подключение патрубков, соединяющих турбину с фильтром. Нужно подсоединить все трубки, кроме воздуховодной, поскольку ее установка закроет визуальный доступ к ротору. Сделав это, включите мотор на полминуты

Обратите внимание на то, выделяется ли масло на стыке шланга маслоподачи. Снова проверьте, как вращается ротор

Если рабочая жидкость не видна, продуйте магистраль еще раз и снова запустите двигатель. Повторяйте эти действия до тех пор, пока на стыке шланга не начнет просачиваться масло. После этого крепко затяните шланг маслоподачи и вновь запустите мотор, на этот раз пусть он поработает около минуты.

Выключив двигатель, еще раз оцените усилие вращения ротора. Если изменения отсутствуют, то можно устанавливать воздуховодный патрубок, он должен идти от фильтра к турбине. Затяните его как можно туже и проверьте, насколько прочно закреплены хомуты. Далее вновь запустите мотор, прогрейте его на холостых оборотах и протестируйте на работоспособность при разных нагрузках.

Важно! Если при запуске двигателя вы слышите посторонние шумы, доносящиеся от турбины (свист, вой) или видите масло в патрубке, сразу же отключите его. Во избежание поломки турбокомпрессора в такой ситуации мы настоятельно рекомендуем обратиться к опытным специалистам

Как устроен дизельный двигатель

Основным отличием конструкции дизеля от бензиновых моторов является наличие топливного насоса высокого давления, дизельных форсунок и отсутствие свечей зажигания.

Общее устройство этих двух разновидностей силового агрегата не различается. И в том, и в другом имеются коленчатый вал, шатуны, поршни. При этом у дизельного мотора все элементы усилены, так как нагрузки на них более высокие.

При этом дизель легче заводится. Свечи зажигания в бензиновых моторах применяются для воспламенения топливовоздушной смеси в процессе работы двигателя.

Систему впрыска на дизелях делают прямой, когда топливо поступает непосредственно в камеру, или непрямой, когда воспламенение происходит в предкамере (вихревая камера, фор-камера). Это небольшая полость над камерой сгорания, с одним или несколькими отверстиями, через которые туда поступает воздух.

Такая система способствует лучшему смесеобразованию, равномерному нарастанию давления в цилиндрах. Зачастую именно в вихревых камерах применяются калильные свечи, призванные облегчить холодный пуск. При повороте замка зажигания, автоматически запускается процесс нагрева свечей.

Что такое вестгейт?

Вестгейт в переводе означает клапан управления турбиной. Его основная функция – выброс лишних выхлопных газов, вращающих крыльчатку турбокомпрессора, через отводной выход. Без этого вал раскрутится очень быстро, что может стать причиной повышенного давления наддува и при наличии закрытого дросселя – неустойчивой работой или помпажом насоса. Уменьшение производительности – не вариант, так как его усилий не будет хватать на малых и средних оборотах турбины, и мотор будет попадать в «турбояму».

Признаки неисправности актуатора турбокомпрессора

Если у вас заклинил актуатор турбины, то вы сможете это легко обнаружить по синему выхлопу. Особенно он четко виден, когда автомобиль начинает разгон, но после стабилизации работы силового узла, дым вновь приобретает нормальный оттенок. Синеют выхлопные газы за счет сгорания смазки, которая оказалась внутри турбины из-за протечки.

Дым черного оттенка также возможен, если вестгейт поврежден. Основная причина – сгорание топлива из-за нарушения герметичности и воздушной протечке в интеркулере. Белый дым тоже не является нормой. Это происходит при наличии засора в маслопроводе турбины.

Давайте рассмотрим и другие признаки неисправности актуатора турбины:

• Подтеки технической смазки на поверхности турбины и резкое увеличение его расхода. Скорее всего причина кроется в засоре системы воздуховода или масляных шлангов;

• Ухудшение разгона тоже может свидетельствовать о том, что турбокомпрессор нуждается в ремонте. Это может случиться из-за недостаточного поступления воздушных масс внутрь агрегата. Нехватка потока воздуха приводит к ощутимой потере мощности двигателя;

• Появление дребезжащего шума. Чаще всего его слышно при запуске двигателя на холостых оборотах и при полной остановке мотора. Крутящийся момент становится неравномерный и появляются рывки. Посторонние звуки могут также говорить о наличии вмятин или других механических повреждений, которые находятся на лопасти силового агрегата;

• При повышенном расходе технической смазки может наблюдаться и токсичный выхлоп. Причина кроется в воздушном фильтре или в неправильно подключенный к турбокомпрессору воздушный канал. Засоры этих участков тоже нередко приводят к такому негативному результату;

• Нарушение герметичности маслопроводов и его выход из турбокомпрессора – это самые частые признаки выхода из строя актуатора турбины. Это происходит при засорении кожуха оси силового узла. Еще выход смазки может произойти из-за поломки маслопроводов или закоксованности.

Это самые частые симптомы неисправности актуатора турбины, требующие помощи профессиональных механиков, дабы они устранили проблему.

Как произвести проверку вестгейта?

Если не работает актуатор на турбине, то для начала нужно произвести диагностику оборудования. Проверка выполняется при помощи тестера. Деталь не обязательно доставать из автомобиля, но для удобства все же рекомендуется демонтаж.

Диагностике подлежат:

• Вакуумный и турбинный клапан;

• Исполнительный механизм.

Проверку лучше производить даже, если турбокомпрессор работает исправно. Даже небольшая поломка может привести к тому, что подшипники чрезмерно нагреются и выйдут из строя, а за ними ремонтировать придется и весь агрегат.

Тестировать неисправность актуатора можно таким образом: запускаем мотор и газуем на месте. При этом необходимо смотреть на шток оборудования – нужно запомнить на каких оборотах он начинается вращаться. Это и будет ориентиром для диагностики его нормальной работы. Более точных показателей можно достичь, если проверять технику на стенде.

Когда нужен ремонт агрегата?

Ремонт актуатора турбины лучше производить сразу после того, как вы обнаружили неисправность или заметили в «поведении» мотора странности, например, потерю мощности. Чем раньше вы обратитесь к мастеру, тем дешевле вам обойдутся услуги.

Некоторые автовладельцы хотят сэкономить и сами пытаются починить машину. В некоторых случаях, например, при замене прокладки или клапана это срабатывает, но в большинстве работа в кустарных условиях приводит к еще большим проблемам. И вам придется покупать уже новый силовой узел, что обойдется в несколько раз дороже. Поэтому рекомендуем найти СТО, где вам предложат качественные услуги по приемлемым ценам.