Как подобрать комплектующие

Чтобы сверлильный станок, который вы соберете своими руками, не вызывал никаких проблем при работе и устраивал вас своими техническими возможностями, необходимо подобрать для его сборки соответствующие комплектующие.

Поскольку станина является несущим элементом оборудования, то выбору материалов для ее изготовления следует уделить особое внимание. Наиболее простой вариант – сделать станину своими руками

Можно использовать для этого металлическую пластину достаточной толщины, чтобы она была в состоянии обеспечивать устойчивость всему аппарату.

В качестве стойки, к которой будет крепиться подъемный механизм вашего самодельного станка, можно использовать металлический уголок или швеллер. Подбирать размеры такого элемента следует таким образом, чтобы он смог выдерживать все нагрузки, которые будут возникать в процессе выполнения обработки. Выбранная стойка приваривается к поверхности станины, и полученное соединение дополнительно усиливается ребрами жесткости.

К нижней поверхности листа, который будет выступать в качестве станины, можно приварить ножки и предусмотреть возможность их крепления к верстаку. В таком листе также необходимо сделать отверстия, при помощи которых на нем будут фиксироваться тиски или прижимные планки.

Тип конструкции основной рамки и держателя, а также материал для их изготовления выбирают в зависимости от того, какой электродвигатель или готовый приводной механизм вы будете использовать для оснащения своего сверлильного станка

Делая такой выбор, важно учитывать, что данные узлы оборудования будут испытывать серьезные нагрузки в процессе обработки детали

Удобство использования рулевой рейки от автомобиля для изготовления самодельного сверлильного станка состоит не только в компактности такого устройства, но и в его технических возможностях. Вращательное движение рукоятки в этом механизме преобразуется в очень точное поступательное перемещение его штока, который в состоянии поднимать и опускать рабочую головку сверлильного станка, выдерживая при этом все приходящиеся на нее нагрузки. Удобно, что работу многих моделей рулевых реек можно регулировать. Это позволяет оптимально подбирать их характеристики для своего сверлильного оборудования.

Рукоятки управления механизмами сверлильного станка лучше всего подбирать от серийного оборудования, но также не составит труда сделать их самостоятельно. Естественно, что зажимные патроны для фиксации инструмента, а также все втулки и переходники тоже должны быть только заводского производства.

1) Предупреждающие значки на приборной панели: индикатор «Чек двигателя»

Значок «Чек двигателя» на приборной панели – самая распространенная проблема для автовладельцев легковых и грузовых автомобилей. Этот индикатор на приборке загорается, когда ЭБУ (электронный блок управления двигателем) обнаруживает в системе код ошибки в работе какой-либо системы. Например, это происходит, когда ошибку выдает датчик.

Поскольку существует более 200 возможных кодов ошибок, в результате которых может загораться значок двигателя, для того чтобы установить причину появления предупреждения о ненадлежащей работе двигателя, нужно сделать электронную диагностику, которая и покажет номер ошибки. По коду можно установить, что вышло из строя в машине. Если проигнорировать это предупреждение, то есть риск, что это приведет к более серьезной поломке двигателя.

Конструкции рулевых реек

Так выглядит рулевая рейка Форд Фокус 3 в разборе Принцип действия рулевой рейки не так уж и сложен. Источник силы является сам водитель, он крутит руль, вращение передается рулевой колонке, рулевая колонка через кардан передает вращение рулевой рейке. Рулевая рейка, в свою очередь, передает усилия на поворотные рычаги через тяги и наконечники. Рычаги соединены с колесами посредство цапф.

С механической точки зрения, рулевая рейка — это зубчатая передача (см. фото). На рейке есть специальные зубцы, которые входят в зацепление с шестеренкой, которая жестко установлена на рулевом валу. Водитель, вращая руль через колонку и шестерню двигает рейку влево или вправо, а рейка давит на шарниры и тяги и поворачивает колеса.

Чтобы водителю было легче вращать руль, современные новые автомобили идут с гидроусилителями (ГУР). В случае появления признаков плохой работы усилителя, требуется сделать ремонт насоса гидроусилителя руля своими руками или заменить на новый.

или электроусилителями (ЭУР) руля.

Так выглядит электроусилитель руля автомобиля ЛАДА КАЛИНА. Замену рулевой рейки на Калине и стоимость мы уже рассматривали.

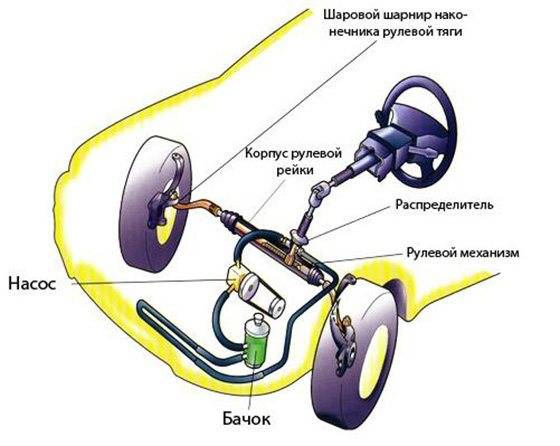

Если усилитель руля гидравлического действия, то к нему устанавливается насос, механизм для образования усилия и распределитель. Насос ГУРа вращается ремнем газораспределительного механизма (ГРМ). Насос гидроусилителя всасывает гидромасло из бачка в золотниковый распределитель. Золотниковый распределитель следит за тем, с каким усилием вращают руль и помогает крутить баранку.

В конструкцию рулевой рейки входят следующие детали:

- Корпус.

- Рейка.

- Вал рулевой с червяком и подшипником.

- Втулка прижимная, которая выполняет функцию регулировки зазора червячной передачи.

- Гайка регулировочная.

- Втулка опорная левая.

- Втулка опорная правая.

- Кольцо стопорное. Это кольцо только для левой стороны.

- Гайка вала руля.

- Ползунок.

- Втулка ползунка.

- Чехол металлический защитный.

- Пыльник пластиковый.

- Кольцо стопорное гайки вала руля.

- Крестовина рулевого вала.

Так выглядит макет рулевого механизма в учебном центре. На рулевом валу размещается торсион, который является основным элементом распределителя. Если никуда не вращать руль, то масло спокойно движется в расширительный бачок, потому что торсион при неподвижном состоянии руля раскручен и вводные каналы распределителя закрыты.

Если начать вращать руль, то, соответственно, торсион начинает закручиваться. При этом через золотник и каналы масло движется в исполнительный механизм из-за чего повышается давление за поршнем или до поршня исполнительного механизма. Созданное при этом давление облегчает поворот руля водителю.

Конструктивные особенности станка

Чтобы легко было справиться с работой, необходимо понять, из чего состоит агрегат вместе с его составляющими.

Обыкновенный сверлильный станок состоит из следующих деталей:

- станина;

- держатели под рабочий механизм;

- дополнительные элементы (гайки, сверла, патроны, втулки);

- тиски;

- ручки вращения механизмов, передатчиков усилий и т. д.;

- направляющие основной рамки;

- рабочий механизм;

- амортизатор;

- блок питания.

Сама конструкция не представляет собой ничего сложного. В качестве основания крепится станина. Если рассматривать настольный образец (а самодельные станки чаще всего являются настольными), то станина в этом случае будет использоваться и как крепление под приспособления типа тисков, и как стабилизирующий фактор, а также как основание. К станине крепится основная рамка, на которой будет держаться весь механизм. К рамке подсоединяют держатель, амортизатор и дополнительные элементы. В случае регулируемого амортизатора к нему подсоединяют ручку.

К основной рамке прикрепляют двигатель станка, к которому затем подводят шпиндель и переходники. Блок питания имеется только в таких моделях, двигатель в которых устанавливают отдельно, и он не способен принимать на себя нагрузки, идущие от бытовой сети.

Подбор необходимых элементов

Собирают самодельный агрегат из подручных средств, поэтому выбору деталей конструкции следует уделить особое внимание. В первую очередь нужно подобрать материал для станины

Это должен быть только металл. Может подойти тяжелая пластина, в которой просверливают отверстия, необходимые под будущие тиски и прижимные планки. Лучше всего приобрести мобильную или снять старую станину с бывшего в употреблении настольного станка

В первую очередь нужно подобрать материал для станины. Это должен быть только металл. Может подойти тяжелая пластина, в которой просверливают отверстия, необходимые под будущие тиски и прижимные планки. Лучше всего приобрести мобильную или снять старую станину с бывшего в употреблении настольного станка.

Основную стабилизирующую рейку изготавливают из уголка или швеллера, толщиной не менее 3 мм. Эта деталь не дает вибраций и люфта и способна выдерживать нагрузки. Держатель под рабочий механизм изготавливают также из стали. В этом случае выбор зависит от двигателя, который будет использоваться.

Основной момент в подобной схеме станка своими руками заключается в том, что для сборки агрегата применяют детали из рулевой рейки автомобиля, так как она компактная и обладает уникальными возможностями.

Во время вращения рулевая рейка поднимает и опускает механизм, который на ней закреплен. Такие манипуляции следует вести очень тщательно, вплоть до одного миллиметра. Многие рулевые рейки обладают возможностью ослаблять или усиливать напряжение, приводящее к возможности тонкой регулировки работы.

Ручки лучше всего снимать с готовых станков, однако их можно изготовить своими руками. Таким же образом можно пользоваться производственными втулками и патронами, потому что достать их довольно легко.

Подбор рабочего механизма

Этот элемент в сверлильном станке своими руками бывает не только традиционным, но и значительно упрощенным. В этом случае речь идет о замене блока питания и двигателя готовой дрелью или агрегатом, который используется для сверления металла, бетона и т. д. Такие переносные инструменты обладают практически такими же габаритами, что и обыкновенная дрель. Однако они настолько мощные, что могут сверлить металл без серьезного сопротивления.

Дрель следует прикрепить небольшим количеством скоб, перед этим предварительно зафиксировав ее в нужном положении. Она должна быть расположена перпендикулярно к основанию агрегата.

Использование дрели в схеме станка из рулевой рейки считается предпочтительней. При этом времени на сборку агрегата потребуется значительно меньше. Можно также произвести установку асинхронного двигателя от любого электроприбора. В этом случае сборку осуществляют гораздо дольше. Но технология останется такой же.

Реален ли ремонт рулевой рейки своими руками?

При поломке рулевой рейки рекомендуется не рисковать, и сразу отправляться на специализированное СТО. Своими силами можно лишь провести диагностику, тогда как ремонт рейки обычным водителем, при отсутствии должных знаний, опыта и инструментария, малореален.

Профилактические меры

С их помощью можно значительно продлить жизненный срок рейки:

- аккуратный проезд неровностей и «лежачих полицейских»;

- слежение за состоянием компонентов рулевой рейки, особенно ее пыльников и сальников;

- прогрев масла в рейке зимой перед движением плавными и короткими поворотами;

- не стоит удерживать баранку более 5 сек. в крайнем положении, так как это заметно увеличивает нагрузку на редуктор и уплотнения.

Подобные меры позволят заметно продлить срок эксплуатации рулевой рейки, а также избежать дорогостоящего ремонта или ее замены.

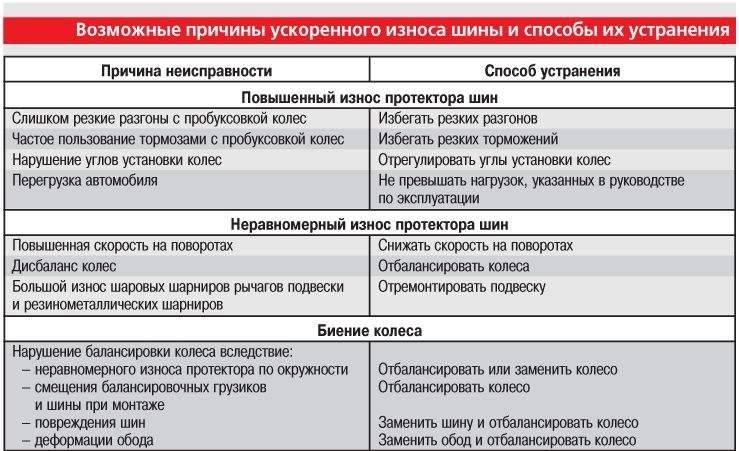

5) Спустило колесо

Многие водители думают, что колесо может спустить воздух в результате прокола. Да, это так. Но это не самая распространенная причина потери давления шиной.

В первую очередь нужно понимать, что вызвало прокол: старые шины или обычное стечение обстоятельств, которое привело к тому, что вы наехали на саморез. Наиболее частой причиной является грыжа на колесе, а также обычный естественный износ протектора. К сожалению, чем старее шины, тем больше состав резины в них теряет свои физические и химические свойства. Вот почему проколоть старую резину более вероятно, чем новую.

Так что если не хотите получать головную боль в виде частых проколов, лучше тогда вовремя меняйте старую резину на новую. Продлите срок службы шин. Для этого нужно время от времени менять колеса местами, чтобы обеспечить резине равномерный износ. Некоторые эксперты советуют делать это при каждой замене масла в двигателе. То есть через каждые 8000-15 000 км.

Ущерб от деревьев

фото: Serge Sonnino / flickr.com

Весна, с одной стороны, прекрасная пора. Все расцветает и благоухает вокруг. Но для автомобилистов весна может быть не такой радужной, как для пешеходов. Во-первых, не стоит забывать о пыльце, которая может пробраться в самые потаенные места вашего автомобиля. Во-вторых, более опасный враг машине – это липкая смола и почки деревьев.

Если ваш автомобиль припаркован на улице под деревьями, вы рискуете после длительной стоянки обнаружить его липким. Особенно если припаркуете машину под сосной, чью смолу удалить с кузова будет очень трудно.

Самое плохое, что смола может легко повредить лакокрасочное покрытие автомобиля. Особенно когда, попав на кузов, начинает нагреваться при попадании солнечных лучей, превращаясь в своеобразную линзу.

Так что при очистке липкой жидкости с деревьев будьте крайне осторожны. Желательно для очистки авто от смолы использовать специальную автохимию. Подобные очистители продаются в любом автомагазине.

Топливный бак

фото: engineersforum.com.ng

Во время длительной стоянки авто в топливном баке также происходят определенные негативные последствия. Так, если оставить автомобиль с почти пустым баком, он начнет накапливать в себе влагу, что не есть хорошо, предупреждает Андрей. В то же время также не рекомендуется оставлять автомобиль на баке, заполненном под завязку. Дело в том, что если за время простоя автомобиля на улице станет значительно теплее, бензин в баке может расшириться. Но главное – топливо в бензобаке может портиться. Да-да. Особенно это касается топлива низкого качества.

Напомним, что на многих АЗС продают не идеальное топливо. Часто октановое число топлива повышают дешевыми химическими присадками, которые оседают в баке во время длительной стоянки транспортного средства. В этом случае эксперты советуют водителям после длительного простоя авто залить свежее топливо. Идеально не менее половины бака.

Также в некоторых случаях вы можете воспользоваться стабилизатором топлива, чтобы предотвратить ухудшение качества топлива во время длительной стоянки автомобиля. Правда, имейте в виду, что многие стабилизаторы, доступные на рынке, не работают, как это обещают их производители. Тем не менее в некоторых случаях стабилизатор может помочь. Но для этого лучше проконсультироваться с автомехаником.

Признаки неисправностей Вашего автомобиля

Проседает машина: причины и варианты ремонта

Подвеска предназначена для поддержания кузова и обеспечения устойчивости автомобиля на дороге. Для смягчения ударов от дорожных неровностей в подвеске предусмотрены упругие элементы, которые поглощают энергию удара – к ним относятся шины и пружинящие элементы. В зависимости от конструкции подвески это могут быть витые цилиндрические пружины, рессорные листы, стержни-торсионы или пневмобаллоны. Амортизаторы используются для гашения колебаний, они поглощают механическую энергию, которую накопила сжатая пружина, замедляют её обратный ход и предотвращают раскачку автомобиля.

Неисправность любого из перечисленных элементов может стать причиной проседания машины, то есть снижения её дорожного просвета.

Проседание автомобиля с пружинной подвеской

Если у Вашей машины просел перед или одна сторона стала заметно ниже другой, но давление в шинах с этой стороны нормальное, значит есть проблема с подвеской. Самая распространённая причина проседания машины – износ пружин. Чаще всего это происходит на автомобилях со значительным пробегом. Со временем металл накапливает усталость, его упругие свойства снижаются, и длина пружины уменьшается, в результате дорожный просвет автомобиля снижается.

В некоторых случаях проседание пружин происходит неравномерно. Это проявляется в уменьшении расстояния от верхней точки шины до арки крыла и крена автомобиля на одну сторону. Обычно на переднеприводных автомобилях с лёгкой задней частью быстрее проседают передние пружины. Также наблюдается эффект ускоренного износа пружин с водительской стороны из-за увеличенной нагрузки на эту часть от веса водителя. Причиной внезапного снижения клиренса, особенно на автомобиле с небольшим пробегом, может быть поломка пружины. В этом случае проседание сопровождается стуком и возможными пробоями подвески. В любом из перечисленных случаев изношенные и сломанные пружины подлежат замене.

Проседание автомобиля с рессорной подвеской

Рессорная подвеска устанавливается на грузовые автомобили и задние оси некоторых полноразмерных внедорожников. Как и пружины, рессоры поглощают энергию ударов и со временем накапливают усталость и остаточные деформации. В результате машина проседает, уменьшается дорожный просвет, начинаются пробои подвески. Изношенные рессоры подлежат замене. Иногда просевшие рессоры изгибают с обратной стороны для восстановления геометрии или подкладывают дополнительный лист, чтобы восстановить дорожный просвет автомобиля, однако подобные процедуры могут быть только временным решением, так как накопленная усталость металла увеличивает вероятность того, что рессоры лопнут.

Проседание автомобиля с пневматической подвеской

В автомобилях с пневматической подвеской роль упругих элементов играют резиновые рукава, наполненные сжатым воздухом. Как и любые упругие элементы, пневмобаллоны со временем изнашиваются. Грязь и реагенты с дороги разрушают резиновую оболочку, которая начинает пропускать воздух, в результате машина проседает. Кроме повреждения пневмоподушек, причиной снижения дорожного просвета в автомобиле с пневматической подвеской может быть нарушение герметичности воздушных магистралей, поломка компрессора, ресивера, блока клапанов или неисправности в управляющей электронике.

Проседание автомобиля с торсионной подвеской

В некоторых моделях легковых переднеприводных автомобилей французского производства, например, Peugeot, Renault, Citroen, в качестве упругих элементов в задней подвеске используются стержни-торсионы. Они преобразуют энергию ударов в упругую деформацию металла, подобно витым пружинам, но в отличие от них работают на скручивание. Также, как витые пружины и рессоры, торсионы накапливают усталость металла, со временем снижаются их упругие свойства, и зад машины проседает.

Особенность конструкции торсионной подвески позволяет подтянуть их с помощью регулировки и добиться возвращения нормального дорожного просвета автомобиля. Точно также можно увеличить клиренс выше заводских значений. Однако возможности такой регулировки не безграничны, так как металл торсионов накапливает усталость, поэтому со временем торсионы придётся заменить.

Причины и признаки, и как определять неисправности рулевых реек

Нагрузки на этот ответственный узел конструкции автомобиля зависят от качества дорог. При эксплуатировании авто на плохих дорогах, рулевая рейка и весь рулевой механизм подвергается высоким нагрузкам.

Зная признаки и симптомы поломок рулевой рейки, можно вовремя поменять рулевую рейку:

- Если руль не крутится легко как раньше. Заметно стало тяжелее вращать рулевое колесо.

- Если «бьет» руль, то есть на кочках ощущается биение рулевой колонки.

- Если шум насоса ГУРа стал выше.

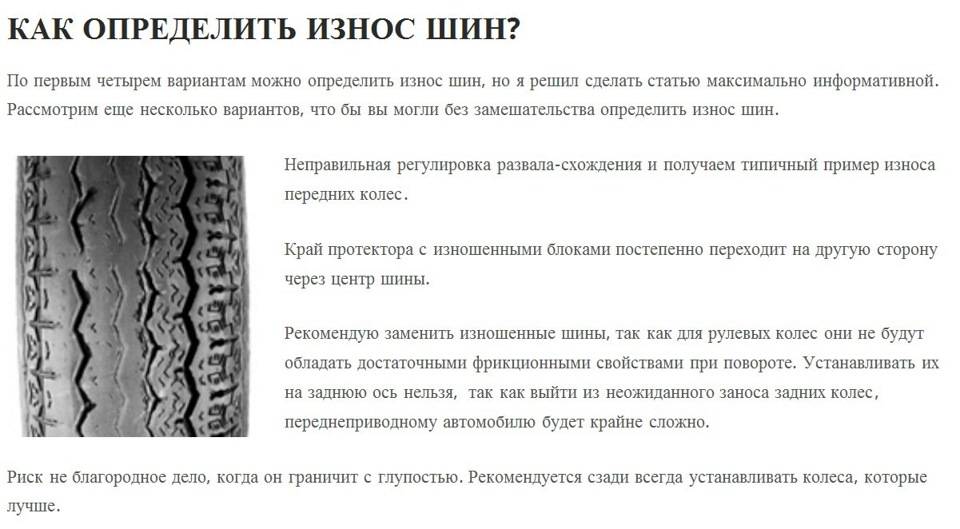

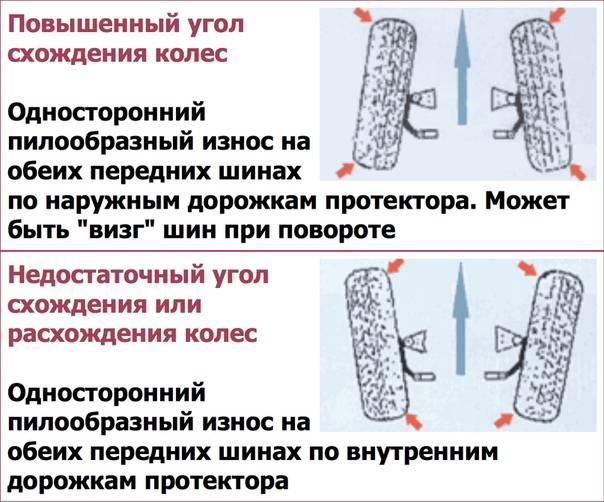

- Если появился люфт руля. При большом люфте трудно ездить, приходится постоянно вращать руль даже на ровной дороге, чтобы «ловить» колеса. Поэтому при превышенном разрешенный допустимый люфт руля, необходимо, как можно быстрее, устранить. Это может быть и из-за сильно изношенных автомобильных шин. Для правильного выбора резины на колеса, необходимо уметь расшифровывать индексы скорости и нагрузки шин.

- Если из устройства рулевой рейки выходит масло. При уменьшении масла, становится труднее крутить руль и, также, могут появиться посторонние шумы.

Так как рулевая рейка — это один из самых элементов устройства авто, отвечающий за управление, то при обнаружении таких признаков неполадок, дальнейшее эксплуатирование запрещается до устранения проблемы.

Делаем станок

На первом этапе необходимо найти рулевую рейку. Лучше всего использовать деталь от ВАЗ 2108 , так как она характеризуется простотой конструкции и долгим сроком безремонтной работы. Так как новая рейка буде стоить достаточно дорого (до 3500 рублей) – чаще всего приобретают б/у.

Выбор рейки и ее модернизация

После ее приобретения следует выполнить профилактический ремонт. Для хорошей работы сверлильного станка необходимо обеспечить плавный ход. Поэтому помимо обязательно очистки от мусора нередко требуется заменить некоторые компоненты:

- Проверка состояния редуктора. В случае надобности – заменить неисправные элементы. Опорная втулка не должна иметь поверхностных повреждений – сколов, трещин и т.д. Это контролируется еще перед приобретением.

Изготовление станины и монтаж

Корпус станка изготавливается по габаритам колонки и дрели. Оптимальный размер рабочего стола составляет 30*20 см. Поверх него крепится площадка, на которой будут располагаться детали для сверления.

Переходим к диагностике рулевой рейки.

Это важно, поэтому читайте обязательно. Правильно конечно провести диагностику перед монтажом рейки, но если вы не профессионал в этом деле, то многие моменты для вас будут скрыты, поэтому пока так…. Закрепите рулевую рейку в тисках, так чтобы вам было удобно работать с ней

Обычно распределительная головка слева

Закрепите рулевую рейку в тисках, так чтобы вам было удобно работать с ней. Обычно распределительная головка слева.

Аккуратно, чтоб не помять шлиц, закрепите струбцину на первичном валу

Подставьте емкость под выходной штуцер и слейте оставшееся в рейке масло, поворачивая вал до упора в левую и правую сторону, несколько раз

Обратите внимание на цвет жидкости (если цвет черный с переливами как серебрянка, дело плохо, придется гильзовать распределительную головку). Отстегните хомуты крепления пыльников рулевой рейки

Отстегните хомуты крепления пыльников рулевой рейки.

Стяните пыльники с рулевой тяги, чтоб открыть доступ к шарниру

Придерживая разводным ключом за шлицы, открутите рулевые тяги от вала рулевой рейки (Внимание! иногда бывают закернены)

Осмотрите вал рулевой рейки на предмет наличия коррозии

Проверьте рейку на выработку по шлицам. Для этого:

Подтяните регулировочную гайку

Поворачивайте вал до упора вправо и влево

Вам повезло если не почувствуете провал передачи усилия в центральном положении

Если почувствовали провал, то вам сюда Иначе ремонт будет не полноценным На этом первичная диагностика закончена, у вас открыт доступ на следующий уровень. Далее мы рассмотрим как правильно разобрать рулевую рейку.

3) Большой расход топлива

Когда двигатель работает эффективно, он сжигает топливо со скоростью, которая помогает эффективно расходовать топливо (экономия топлива). Однако некоторые детали топливной системы, такие как топливные фильтры, воздушные фильтры, датчик массового расхода воздуха и кислородные датчики (лямба-зонд), со временем загрязняются и изнашиваются.

Если их не заменить, это приведет к тому, что двигатель будет расходовать больше топлива, чем обычно. Опять же проактивное отношение к регулярному обслуживанию автомобиля избавит вас от головной боли, вызванной повышенным расходом топлива из-за неправильной работы двигателя.

Неисправность топливной аппаратуры

Неисправность топливной аппаратуры также может вызвать интенсивны износ двигателя. Казалось бы, с переходом к системам впрыска автовладельцы вправе вообще забыть о системе питания. Многие так и делают: даже несмотря на загоревшийся «Check Engine», они продолжают эксплуатацию. Кто-то обещает самому себе в ближайшие дни заехать на сервис, иные списывают все на «глюки» несовершенной электронной системы. Между тем подобные неисправности могут оказать весьма существенное влияние на состояние двигателя. К примеру, при неполном сгорании топлива оно смывает масляную пленку со стенок цилиндра, и в условиях отсутствия смазки происходит интенсивный износ. В бензиновом моторе смытое масло, сгорая вместе с топливом, приводит к интенсивному сизому дымлению. Топливная аппаратура дизельного двигателя в случае собственной неисправности также способна вызвать и ускоренный износ цилиндров, и разрушение поршней. Черный дым переобогащенного выхлопа — это не только удар по экологии, это еще и шанс угробить мотор. Преждевременный износ мотора — всегда следствие. Не игнорируйте профилактику причин, не позволяйте обстоятельствам крушить ваш двигатель: будете ездить долго и счастливо.

Любое

здание или сооружение проектируется и

возводится с таким расчетом, чтобы в

нем в течение заданного срока службы

при соблюдении определенных правил

технологической и технической

эксплуатации поддерживались необходимые,

в соответствии с назначением,

предусмотренные проектом эксплуатационные

качества (#M12293

0 854901275 4120950664 77 333169391 2302717373 589252483 1264343928

350062449 4см.

табл. 1#S).

В

процессе эксплуатации каждое сооружение

подвергается двум группам воздействий

(#M12293

1 854901275 4120950664 81 435422279 884731037 2822 350062471 4

3900756975таблица

5#S):

1)

внешним,

главным образом природным — таким, как

солнечная радиация, колебания температуры,

атмосферные осадки и др.;

2)

внутренним,

технологическим или функциональным,

вызванным происходящими в зданиях

процессами.

Все

эти воздействия принимаются во внимание

в проектах путем подбора материалов и

конструкций, защиты их специальными

покрытиями, ограничения технологических

вредностей и других мер. Однако полностью

учесть все воздействия в проектах и при

возведении не всегда удается, особенно

при внедрении новых технологических

процессов, при строительстве зданий и

сооружений в мало изученных в строительном

отношении районах, и когда допускаются

в проектах и при постройке дефекты или

брак

Кроме того, во время эксплуатации

зданий и сооружений зачастую складываются

непредвиденные ситуации в работе

технологического оборудования, в

содержании отдельных конструкций и

сооружений в целом.

Таблица

5

Нарушение теплового режима

Но ускоренный износ двигателя вызывает не только попадание абразива через систему питания. Владельцы современных машин норой отмечают необъяснимое повышение рабочей температуры двигателя. При этом система охлаждения может оказаться полностью исправной. Причины в этом случае часто нетривиальны — к примеру, снижение пропускной способности каталитического нейтрализатора. «Забитые» соты его керамического вкладыша провоцируют повышение температуры самого нейтрализатора, которое по цепочке передается на выпускной коллектор и далее в камеру сгорания. Нарушение теплового режима может привести к залеганию поршневых колец и прочим неприятностям. Еще худшие последствия «забитого» нейтрализатора возможны, к примеру, у V-образных двигателей, выпускная система которых выполнена по разделенной схеме. Непроходимость одной ветви способна привести к развитию очень высокого давления на участке от камеры сгорания до затора, что, в свою очередь, может вызвать частичное разрушение керамического наполнителя, хаотическое движение образовавшихся осколков и, не исключено, их попадание в цилиндры. Сам мотор, несомненно, теряет мощность, но продолжает работать и дальше — один ряд цилиндров будет принудительно вращать другой. Чтобы исключить подобное явление, сегодня на многих автомобилях применяют байпасные канаты между выпускными коллекторами для сброса возможного излишнего давления.

Ущерб от птичьего помета

фото: Stationery Hoe / unsplash.com

Регулярная мойка автомобиля спасает автомобиль от птичьего помета, попавшего на кузов, предотвращая повреждение лакокрасочного покрытия. Но когда автомобиль длительное время припаркован под деревьями, линиями электропередачи, линиями Интернета, попадание помета не только сделает ваш автомобиль неприглядным, но и легко приведет к повреждению лакокрасочного покрытия.

Дело в том, что птичий помет состоит из мочевой кислоты, которая не растворяется в воде. Это значит, что убрать одно пятно, не говоря уже о десятках, – это сущий кошмар. Как и смола деревьев, птичий помет может проникать сквозь прозрачный защитный слой краски автомобиля. Вот почему при попадании птичьего помета его необходимо смыть как можно скорее. Для этого используйте автошампунь. Ни в коем случае не применяйте жидкость для мытья посуды (к сожалению, таких вредных советов в Сети очень много), которая не предназначена для автомобилей.

Так что даже если вы не используете автомобиль, выходите к нему каждый день, проверяя его внешний вид. Заметите птичий помет – очищайте сразу же!!!

Не забывайте про кондиционер

фото: Arisa Chattasa/unsplash.com

Если вы проживаете в южном регионе, то должны тщательно заботиться о кондиционере, чтобы в один из жарких дней, когда вы соберетесь в дорогу, не получить проблему в виде неохлаждения салона. Для этого вы должны периодически не только запускать двигатель, но и включать кондиционер, чтобы система охлаждения не застоялась. Дело в том, что система охлаждения оснащена резиновыми уплотнителями, которые со временем становятся жесткими (если длительно не использовать систему кондиционирования). В этом случае есть риск разгерметизации системы, что обычно влечет за собой утечку фреона. Запуская кондиционер , вы обеспечиваете смазку всей системы кондиционирования салона.

2) Проблемы с подачей, впрыском и воспламенением топлива

Двигатель работает лучше всего, когда воздух и топливо правильно смешиваются и сгорают без остатка в камере сгорания. Чтобы эффективно завершить этот процесс, ряд компонентов топливной системы и системы зажигания должны работать слаженно, как часы.

Несмотря на то что многие движущиеся части помогают двигателю работать нормально, неправильная подача и впрыск топлива, а также пропуски зажигания являются одной из главных проблем при эксплуатации автомобиля. Чтобы уменьшить количество пропусков зажигания или устранить проблемы с впрыском топлива, проверьте работоспособность топливной системы и зажигание.

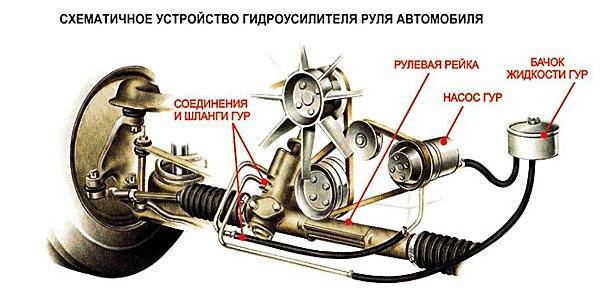

Как работает гидроусилитель руля

Базовая схема устройства рулевой рейки с гидроусилителем изображена на рисунке:

Во время работы двигателя внутреннего сгорания вращается привод масляного насоса гидроусилителя руля, кинематически связанного с коленвалом. Если рулевое колесо находится в центральном положении, масло рециркулирует по гидравлической системе без усилий через обратный клапан. Торсион, выполняющий роль следящего механизма, откликается на поворот руля. Оно приводит в действие золотник распределителя. Он сообщает основной нагнетающий канал с правой либо левой полостями силовых цилиндров. Последние помогают поворачивать колеса автомобиля.

В крайних положениях рулевого колеса предохранительные клапана предотвращают излишнее давление в системе, перепуская масло в рециркуляционный канал.

В электрогидроусилителях руля установлен электроклапан, контролируемый электронным блоком управления (ЭБУ). ЭБУ ГУР, руководствуясь показаниями датчиков угла поворота рулевого колеса, скорости автомобиля, коленвала, регулирует закрытие клапана. Тем самым, в зависимости от скорости автомобиля, других показателей регулируется степень усиления ГУР, контролируется информативность рулевого управления.

Выжатое сцепление на светофоре

Выжимая сцепление мы задействуем специальный подшипник. | Фото: autorideindia.com

Многие водители автомобилей с механической коробкой передач останавливаясь на перекрестке не переходят на нейтральную передачу, а просто держат выжатой педаль сцепления. При этом они в разы ускоряют износ узла сцепления, в частности выжимного подшипника. Дело в том, что выжимая сцепление мы задействуем специальный подшипник, который размыкая диски сцепления вращается вместе со всем механизмом. Этот подшипник, как и любая деталь, имеет определённый срок службы.

И одно дело, когда мы задействуем его один раз при включении «нейтрали» и еще раз, когда снова включаем передачу. И совсем другое, когда мы заставляем его работать на протяжении всей нашей стоянки. Таким образом мы можем сократить срок его службы в несколько раз. Сам по себе выжимной подшипник – недорогая деталь, но чтобы его заменить, нужно в буквальном смысле разобрать пол подкапотного пространства.