Особенности эксплуатации и основные причины поломки

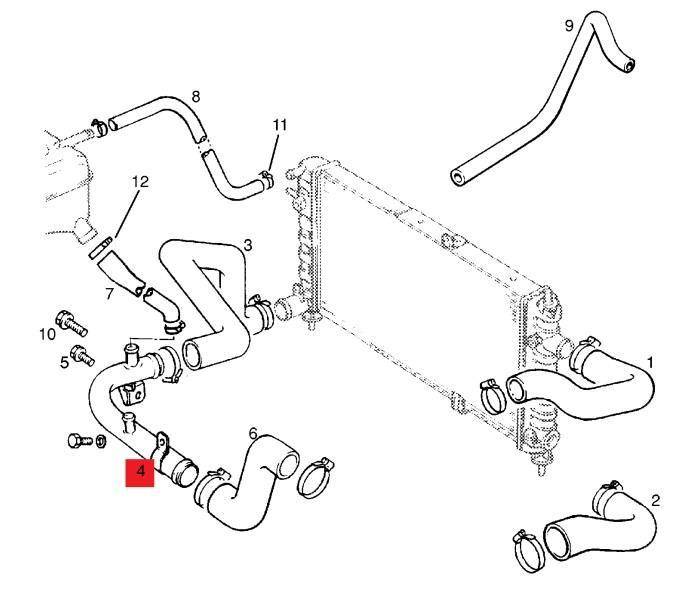

Современные модели интеркулеров длительное время не требуют особенного ухода. Однако периодический осмотр и своевременная диагностика выхода из строя необходимы. В детали могут обнаружиться следующие поломки:

- Разрыв патрубка или теплообменника из-за чрезмерного давления. Об этой поломке говорит резкое падение мощности авто и увеличившийся расход топлива. Разорванные патрубки ремонтировать не имеет смысла, так как под давлением воздуха они сразу же вновь выйдут из строя. В этом случае восстановить работоспособность поможет только замена патрубка.

- Попадание масла во внутреннее пространство. В норме небольшое количество масла попадает в интеркулер во время работы турбины. Допустимые показатели – 0.7-1 литр на 10000 км. Если показатели выше, стоит задуматься о ремонте детали.

- Трещины на трубках и пластинах. Интеркулер, установленный в крыльях или под передним бампером, подвержен повышенному механическому воздействию.

- Засорение трубок. Особенно интенсивно происходит это в зимнее время. поэтому зимой очистку детали от химикатов и песка необходимо проводить как можно чаще.

Преимущества и недостатки

Чтобы подвести итоги, можно акцентировать внимание на основных сильных и слабых сторонах таких дополнительных элементов двигателя как интеркулеры. К объективным преимуществам этих устройств можно отнести:. К объективным преимуществам этих устройств можно отнести:

К объективным преимуществам этих устройств можно отнести:

- повышение мощности;

- снижение количества потребляемого топлива;

- повышение экологических показателей двигателя.

За такие достоинства многие готовы пожертвовать некоторыми недостатками.

Слабые стороны у интеркулеров действительно есть. И заключаются они в следующем.

- Главным недостатком считается образование препятствия на пути прохождения воздуха. Это уже зависит от способа установки и размещения конструкции. Явление в виде создания помехи необратимое, поскольку интеркулер создан для охлаждения воздушных потоков. Такой нюанс приводит к тому, что в наддуве падает давление. Чтобы турбина работала должным образом, часть энергии приходится тратить практически напрасно. Но современные разработчики знают об этом недостатке, потому всячески пытаются минимизировать его.

- Внешний вид. Далеко не всем нравится тот выступ, который создаёт интеркулер на капоте автомобиля.

- Массивность. Не все автомобили могут похвастаться солидным свободным пространством под капотом. Если поставить туда ещё охладитель, то места не останется вовсе. Это усложняет доступ к некоторым деталям.

- Подверженность загрязнениям. Актуально для конструкций, которые монтируются в носовой части машины и по бокам на крыльях. В интеркулер начинают летать мелкие камни, разный мусор с дороги, химикаты и песок во время зимней обработки дорожного покрытия. Всё это приводит к ускоренному износу и ремонтным работам.

- Дорогостоящий ремонт и обслуживание. Сама по себе деталь не самая дешёвая. И её ремонт обходится в солидные суммы денег. Но это относительный минус, поскольку для множества водителей не составит проблем отдать несколько тысяч рублей за замену патрубков или другие ремонтно-восстановительные работы.

Окончательные выводы и решение относительно установки на машину интеркулера каждый автомобилист должен делать и принимать индивидуально.

Всё зависит от конкретной ситуации и обстоятельств. Для одних водителей ИК становится незаменимым помощником. Другие даже на 50% не используют потенциал установленного интеркулера. И тогда логично спросить, зачем вообще его устанавливать. Двигатель и без дополнительного охлаждения прекрасно справится с такими нагрузками.

Преимущества и недостатки

Особенность инновационной разработки позволила достичь таких положительных результатов:

- Приличное повышение КПД двигателя, но при этом коленчатый вал не раскручивается сильнее обычного;

- Во время работы установка не требует дополнительного топлива, что не делает автомобиль более прожорливым;

- Благодаря наличию гидромуфты обеспечивается стабильность агрегата при резком изменении нагрузки;

- Двигатель работает намного мягче, потому что прирост мощности обеспечивается более эффективным вращением коленвала, но не за счет толчков от кривошипно-шатунного механизма;

- Долговечность агрегата не уменьшается, как если бы на обычный мотор поставили турбину. Наоборот, за счет разгрузки поршневого механизма его рабочий ресурс увеличивается.

К недостаткам относится тот фактор, что на разработку потрачено немало средств и дополнительная установка также потребует платы за модернизацию двигателя. Помимо высокой стоимости самого двигателя, его конструкция усложняется. Из-за этого обслуживание и, в случае необходимости, ремонт становится дороже, а мастера, четко понимающего устройство установки, найти сложнее.

Предлагаем небольшой тест-драйв турбокомпаундного дизеля:

Volvo FH I-Save – тестируем турбокомпаунд

Watch this video on YouTube

Watch this video on YouTube

Конструктивное исполнение

Существуют два основных вида этих узлов, которые различаются способом охлаждения.

1. Воздушные интеркулеры реализуют схему охлаждения встречным потоком воздуха. При этом охлаждаемый воздух пропускается через ряд трубок, к которым приварены платины из цветного металла для увеличения поверхности охлаждения. Коэффициент теплоотдачи увеличивается и проходящий через трубки воздух охлаждается на 45–55 градусов. Доказано, что при таком снижении температуры подаваемого воздуха мощность мотора увеличивается примерно на 15 %. Этот показатель прямо пропорционален площади охлаждающей поверхности и, соответственно, размерам самого узла.

Воздушные интеркулеры обычно размещают в следующих местах автомобиля:

- непосредственно над верхней поверхностью двигателя;

- перед основным радиатором охлаждения;

- в боковых крыльях.

Устройства этого вида эффективно работают на больших скоростях — более 40 км/час. Поэтому их чаще устанавливают на скоростных транспортных средствах.

Недостатком воздушных интеркулеров водители называют большие габаритные размеры.

2. В водяных интеркулерах в качестве охлаждающей жидкости обычно используется вода. Водяные устройства более эффективны и имеют меньшие размеры по сравнению с воздушными.

В конструкции водяного интеркулера установлено дополнительное оборудование: насос и температурный датчик. Но установка дополнительных узлов компенсируется более высокой по сравнению с моделями воздушного типа эффективностью. Устройства этого вида способны понизить температуру воздуха на 65–75 градусов.

Если же вместо воды использовать специальные охлаждающие жидкости, то теплоотдачу можно увеличить ещё в два раза. Чаще всего в качестве хладагента применяют тосол, антифриз или жидкий азот.

Между тем, модели водяного типа имеют и свои недостатки.

- Во-первых, конструкция водяного интеркулера сложнее устройства с воздушным охлаждением. Это обусловлено необходимостью применения дополнительного оборудования. Дополнительные детали значительно увеличивают стоимость изделий типа «воздух-вода». Ремонт таких узлов будет сложнее и обойдётся дороже.

- Во-вторых, появляются расходы на обслуживание механизма, так как дорогие охлаждающие жидкости необходимо периодически менять.

- В-третьих, необходим постоянный контроль температуры хладагента.

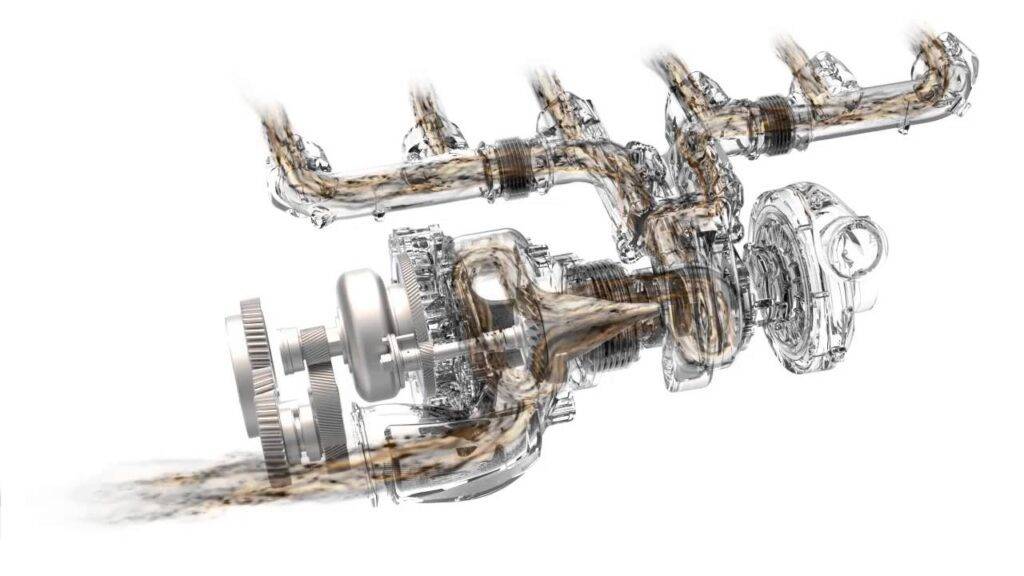

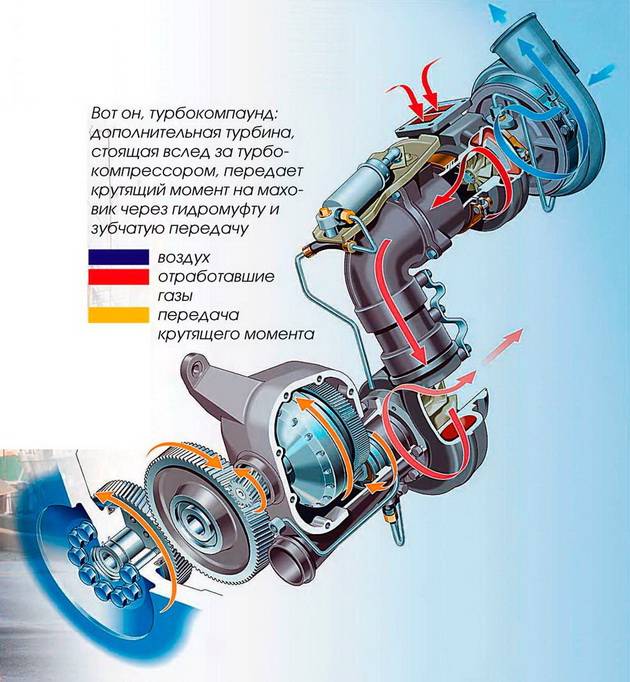

Как все работает

- После сгорания топлива выхлопные газы покидают цилиндры двигателя через выхлопной коллектор с температурой в диапазоне 650 — 750 градусов.

- На первом этапе выхлопные газы вращают лопасти турбокомпрессора, про то, что при этом происходит мы писали выше.

- Покинув турбокомпрессор выхлопные газы через тормоз двигателя (так называемый горный тормоз) попадают в специальную силовую турбину, которая работает на скорости в 55 тыс. об. в минуту.

- Полученный вращательный момент через гидромуфту и систему понижающих редукторов поступает на коленвал двигателя, оттуда на маховик и коробку передач с частотой до 1900 – 2000 об в минуту.

- И только тогда выхлопные газы уходят в атмосферу.

Роль гидромуфты очень важна, так как благодаря ей происходи сглаживание изменение частот турбины турбокомпаунда и маховика.

Роль гидромуфты очень важна, так как благодаря ей происходи сглаживание изменение частот турбины турбокомпаунда и маховика.

Почему форсунки «Скания» могут выйти из строя

Безупречное многократно подтверждённое качество грузовиков «Скания», деталей, из которых эта техника производится, не гарантируют тем не менее бесконечного их функционирования. Состояние тех же насос-форсунок в процессе использования зависит от применяемого масла и топлива.

Сейчас «Скания» снабжается двумя видами насос-форсунок:

- Scania HPI – механическая насос-форсунка компании Cummins (HPI-инжектор высокого давления). Представляет из себя два актуатора (клапана) объёма топлива; два актуатора (клапана) опережения впрыска; сами насос-форсунки;

- электронная насос-форсунка фирмы Bosh (PDE).

Если определены неисправности в работе этих деталей, рекомендуется первым делом обратиться в специализированные сервисы, которые обладают соответствующим оборудованием, так как в любой ситуации ремонт предваряется детальной диагностикой. В сервисах ее производят на специальном стенде. Все компоненты подвергаются испытанию при различных нагрузках двигателя. Подобную проверку целесообразно проводить регулярно, не доводя до поломок.

Электронные насос-форсунки «Скания» оснащаются механическими составляющими, которые, к сожалению, не застрахованы от естественного износа и повреждений. Самым уязвимым для поломок является клапанный узел, ведь он принимает на себя наибольшую нагрузку при функционировании двигателя. Также часто подвержен поломкам распылитель. Третье место в данном антирейтинге у электромагнитной части и плунжера. Редко, но случается, что ломается корпус, пружина.

Рекомендуем

Отметим, что большинство поломок не произошли бы при использовании хорошего топлива. Сама фирма «Скания» очень тщательно контролирует качество комплектующих деталей: так, размеры зазоров узлов электромагнитной части у них не превышают два микрона. Герметичность клапана могут нарушить механические частицы, содержащиеся в недостаточно качественном топливе (в высококачественном они ничтожно малы). Мощность двигателя при наличии повреждений и нарушении герметичности снижается, а расход топлива повышается. Процесс дефектовки позволяет определить повреждения, образовавшиеся от частиц некачественного топлива.

Определённые проблемы можно решить путем чистки или замены частей насос-форсунки, не прибегая к замене детали целиком. В других ситуациях без этого не обойтись. Ассортимент как оригинальных, так и аналогичных форсунок на рынке представлен довольно широко.

Принцип работы

Принцип работы турбокомпаунда основан на использовании энергии отработанных газов, что позволило увеличивать мощность двигателей буквально из ниоткуда.

Давно известно, что энергия, которая выделяется при сгорании топлива в двигателе, используется не полностью.

В каждом двигателе процентные показатели использования энергии разные, но в среднем они такие:

- Энергия, которая преобразуется из тепловой в механическую (полезную) – 40 – 45%;

- Тепловая энергия, которая уходит на нагревание деталей двигателя – 20 – 25%;

- Тепловая энергия, которая уходит вмести с выхлопными газами – 30 – 40%.

С тепловой энергией, которая уходит на нагрев двигателя, мы ничего сделать не можем, с ней «борется» специально созданная система охлаждения.

А вот использовать30 – 40% энергии, которая уходи с выхлопными газами, вполне возможно и ученные это уже доказали.

Преимущества и недостатки

Плюсы:

- рост эффективного КПД двигателя, а, следовательно, низкий удельный расход топлива;

- вращение коленчатого вала дополняется постоянной передачей усилия от силовой турбины, что сглаживает пульсацию нагрузки, вызванную периодическими тактами сгорания в цилиндрах;

- разгрузка поршневой части двигателя приводит к улучшению показателей надежности и долговечности.

Минусы:

- усложнение конструкции;

- усложнение обслуживания;

- как следствие, увеличение стоимости.

Комментарии

Все материалы, представленные на данном сайте, защищены законодательством в области авторского права.

Смотрите публикация Ваших материалов, условия перепечатки материалов, соблюдение авторских прав.Дизайн и поддержка – Владимир Егоров, icarbio.ru 2010-2014 .

Преимущества и недостатки

- рост эффективного КПД двигателя, а, следовательно, низкий удельный расход топлива;

- вращение коленчатого вала дополняется постоянной передачей усилия от силовой турбины, что сглаживает пульсацию нагрузки, вызванную периодическими тактами сгорания в цилиндрах;

- разгрузка поршневой части двигателя приводит к улучшению показателей надежности и долговечности.

- усложнение конструкции;

- усложнение обслуживания;

- как следствие, увеличение стоимости.

Адиабатный двигатель – трудности создания, пути реализации, пример конструкции.

«Ford Focus Electric» практически не отличить от бензиновой версии. Одно незначительное (но чертовски крутое) изменение в кузове «Focus» — это голубой индикатор, который окружает заправочную дверцу на левой стороне.

Танковый двухтактный дизель 5ТДФ — тот же компаунд, правда без муфт и электроники

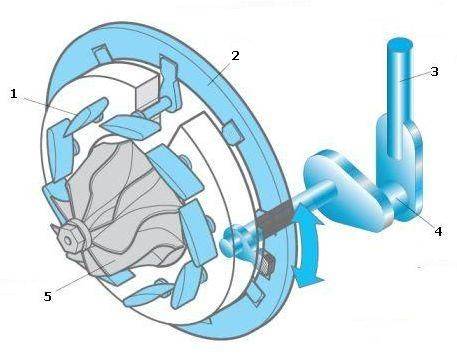

VGT

VGT, Variable-geometry turbocharger, также VNT, Variable Nozzle Turbine — обеспечивает оптимизацию потока отработавших газов за счет изменения сечения входного канала. Необходимость такого изменения обусловлена тем, что оптимальное сечение при низких и при высоких оборотах существенно разное. При большом сечении турбокомпрессор плохо работает на низких оборотах, при маленьком — на высоких. Таким образом, изменение сечения позволяет турбине подстраиваться под нагрузку с максимальной эффективностью.

VGT чаще встречаются на дизельных двигателях, т.к. более надежны при относительно низких рабочих температурах, характерных для дизельных двигателей. Конструктивно VGT отличаются наличием кольца из специальных лопастей особой аэродинамической формы. В маломощных двигателях (легковые автомобили, гоночные автомобили и малотоннажные грузовики) сечение регулируется изменением ориентации этих лопастей. В двигателях высокой мощности лопасти не вращаются, а покрываются специальным кожухом либо перемещаются вдоль оси камеры (VGT со скользящими лопастями). Движение лопастей осуществляется с помощью мембранного вакуумного привода, серво-, гидро- либо пневмопривода.

- направляющие лопатки;

- кольцо;

- рычаг;

- тяга вакуумного привода;

- турбинное колесо.

Практическое применение

Scania нашла широкое применение в качестве турбонагнетателя в дизельных двигателях коммерческих грузовиков.

Возьмем, к примеру, 12-цилиндровый дизельный двигатель DT 12 02, разработанный компанией в 2001 году.

Если раньше, работая как обычный турбодизель ДТ 12 02, он развивал мощность 420 л.с., то после внедрения турбоагрегата его мощность увеличилась до 470 л.с.

По желанию заказчика турбокомпрессорный агрегат может быть установлен практически на любой дизельный двигатель грузовых автомобилей Scania.

Чтобы быть ясным, благодаря введению турбо-смеси было достигнуто следующее:

- Увеличение мощности двигателя при низких оборотах двигателя;

- Экономия топлива;

- Устойчивость двигателя при резкой смене режимов работы автомобиля;

- Плавная работа двигателя без рывков достигается за счет постоянной передачи дополнительной мощности от турбонагнетателя на коленчатый вал, что позволяет сглаживать пульсации нагрузок.

- Более комфортная езда, чем на машине, на которой установлен турбомотор.

Технологии не стоят на месте. Попытка максимизировать производительность двигателя за счет его скрытых возможностей является многообещающим направлением для многих автомобильных компаний, и пример Scania с турбонаддувом является хорошим примером для подражания.

Устройство

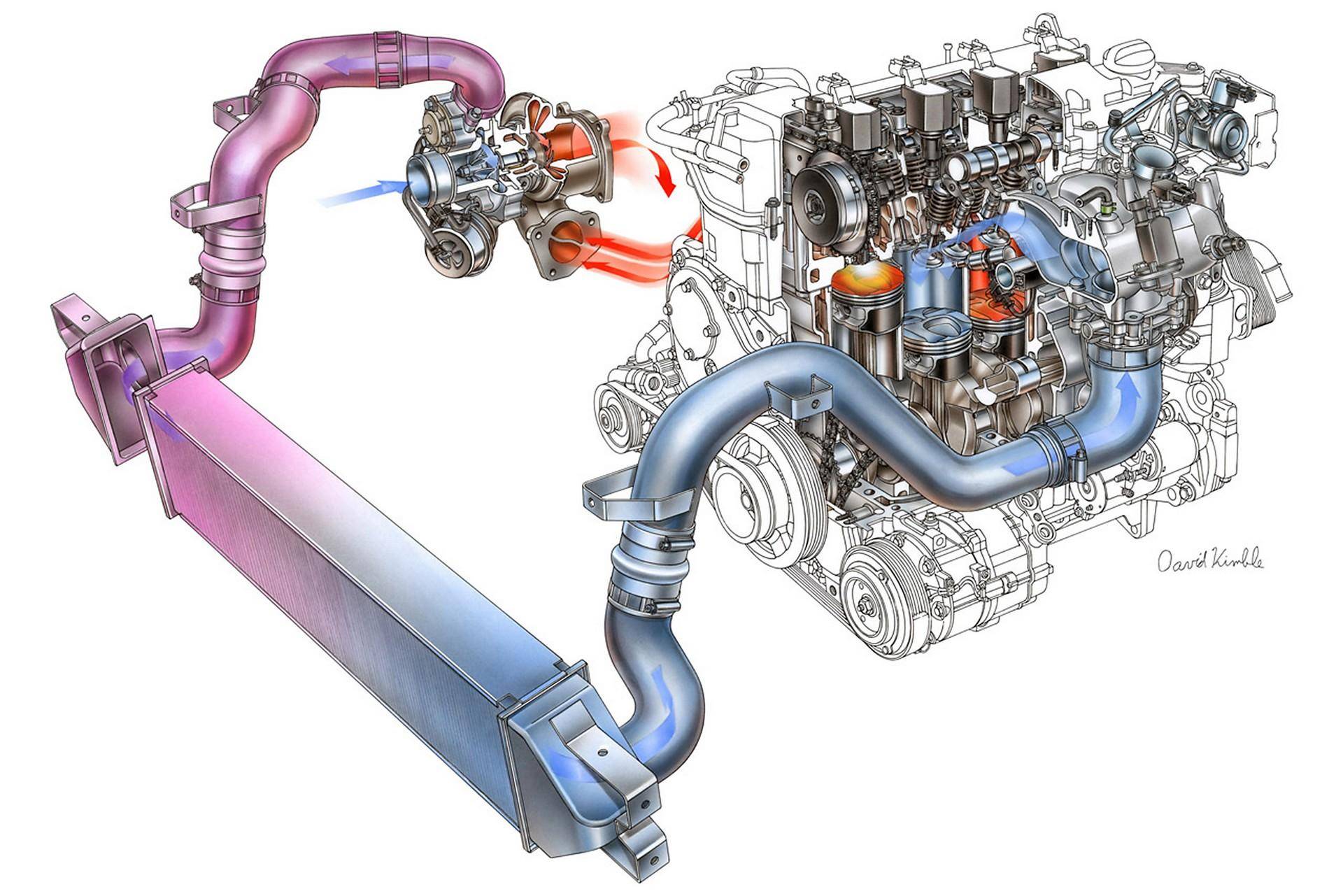

По сути это очень простое устройство. Внешне оно похоже на большой радиатор с множеством ходов, патрубков и пластин – это своего рода теплообменник, который должен рассеивать тепло

Важно отметить — что охлаждающие патрубки должны быть максимально длинными (для лучшего охлаждения) и прямыми, иначе если они будут загибаться это может привести к потере давления

Для максимального эффекта охлаждения к этим патрубкам приваривают внешние дополнительные пластинки, для еще больше отвода тепла. Материал обычно – медь или алюминий, потому как теплоотдача у них максимальная. Сам интеркулер устанавливается между компрессором турбины и впускным коллектором. Обычно его прячут под бампер автомобиля, либо рядом с радиатором охлаждения двигателя (но есть также варианты установки в крыло автомобиля). Но не все устройства одинаковы, есть как воздушные, так и водяные системы.

Как работает?

Рассмотрим принцип работы турбонаддува подробнее. Система функционирует на энергии отработанных газов. Они вращают турбинное колесо, которое, в свою очередь, крутит компрессорное. Оно сжимает воздух, а затем он охлаждается в интеркулере и переходит в цилиндры «движка».

Эффективность функционирования системы зависит от оборотов мотора. Получается, что чем больше происходит вращения коленвала, тем больше энергия газов, быстрее крутится турбина и большое количество сжатого воздуха уходит в цилиндры.

У турбонаддува есть некоторые отрицательные «стороны». К ним относят «турбояму» и «турбоподхват». Первый возникает при резком «старте» при задержке увеличения мощности «движка». Второй появляется при увеличении давления после преодоления турбоямы.

Если водитель знает, как функционирует классический двигатель внутреннего сгорания, то ему не составит труда разобраться в процессе подачи дополнительного воздуха в цилиндры. Получается, что при включении турбонаддува происходит увеличение мощности мотора при стандартных объемах.

Конструкция

По сути, интеркулер — это радиатор охлаждения, который работает с воздухом, однако в его конструкции есть противоречия не решённые до сих пор. Воздух выходит из турбины нагретым от сжатия и тепла выпуска, после этого он заполняет радиатор интеркулера и по факту заполнения, под нужным давлением, он проходит дальше. Это самое время прохождения негативно сказывается на турболаге, времени реакции турбины на педаль газа, и чем больше сам «кулёк», тем дольше турболаг. Однако и уменьшать объём — не рационально.

Кроме того, трубки, по которым проходит воздух, должны иметь оптимальную форму и площадь сечения, чтобы соблюсти баланс между эффективным охлаждением (радиатор работает лучше, когда трубки плоские и воздушный поток турбулентный) и минимальными потерями давления (а они меньше, когда трубки круглые в сечении и поток ламинарный). Здесь также высчитывается оптимальное значение между потерями давления и качеством охлаждения.

Но и подобная конструкция сама по себе требует небольшого тюнинга. Некоторые производители устанавливали систему орошения интеркулера (к примеру, Impreza WRX STI от Subaru на всех мировых рынках имели кнопку для подачи водички на соты «кулька» и дополнительный бак на 12 литров воды).

Работает этот самый кулер как обычный радиатор. От турбины сжатый (и горячий) воздух поступает в радиатор интеркулера, где охлаждается встречным воздушным потоком. Инженеры подсчитали, что охлаждение поступающего в мотор воздуха на 10 градусов дает прирост мощности в 3%. Хороший интеркулер понижает температуру на 50-60 градусов, а это уже добавляет мотору до 20% мощности. Особенности конструкции определяют эффективность охлаждения: толщина и форма воздушных каналов, количество изгибов (чем больше поворотов делает воздух, тем лучше он охлаждается и тем выше потеря давления), материал и расположение сот для дополнительного охлаждения, расположение входных и выходных патрубков и распределение воздушных потоков в бачках.

Рабочая часть интеркулера (ядро) рассчитана таким образом, чтобы пропускать вдоль трубок максимальный поток встречного воздуха. Сами трубки имеют внутри пластины-турбулизаторы, практически дублирующие по своей структуре сотовые ячейки между трубками. Такая система способствует завихрениям воздушных потоков внутри трубок и максимальной их теплоотдаче. Расположение сот может быть туннельного типа (улучшает прохождение воздуха, но уменьшает качество охлаждения) или со смещением рядов (лучше охлаждение, но больше сопротивление воздушному потоку). Сами трубки, вернее их форма, играет значительную роль в прохождении воздушных потоков, ведь закруглённые трубки уменьшают сопротивление потоку и улучшают обдув.

Кроме этого, на работу влияет ещё и распределение воздушных потоков внутри самого радиатора. В идеале, воздух равномерно расходится по всем патрубкам, а на выходе собирается в выходной патрубок.

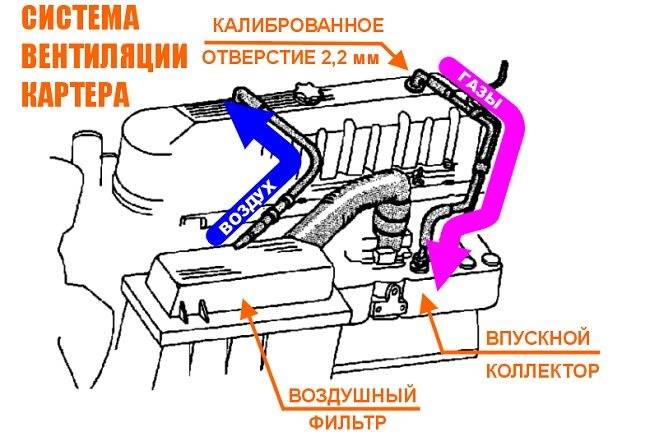

ПРИЧИНЫ ПОЯВЛЕНИЯ МАСЛА

Причинами появления масла в интеркулере дизельного двигателя могут стать как легко устранимые неисправности, так и более сложные поломки. Рассмотрим некоторые из них.

ПРОСТО РЕШАЕМЫЕ ЗАДАЧИ

- Изгиб маслопровода . Эта деталь находится между турбиной и картером дизельного двигателя, является сливной трубой и должна быть ровной. Маслопровод довольно жесткий и прочный по своим свойствам, но длительное использование может привести к его деформации. В этом случае давление в турбине повышается, и масло через уплотнительные кольца появляется в интеркулере. Решить эту проблему можно, выровняв маслопровод либо заменив уплотнители. Может потребоваться также замена всей детали.

- Трещины или отверстия в воздуховоде , ведущем к турбине. Чтобы масло больше не появлялось в интеркулере, следует убрать повреждения в воздуховоде.

- Засорение масляного фильтра препятствует нормальному движению воздуха. Следствием этого является разрушение колец уплотнителя и появление масла в интеркулере. Чтобы устранить проблему, нужно почистить фильтр, а еще лучше поставить вместо него новый.

Читать также: Новый туссан 2020 года тест драйв видео

СЛОЖНЫЕ ЗАДАЧИ

- Засорение сливного маслопровода. Например, чтобы закрепить маслопровод в процессе ремонта дизельного двигателя, вы применяли обычные герметики. Это может привести к тому, что в результате нагревания они попадут в трубку, и она забьется. Исправить ситуацию поможет аккуратная чистка маслопровода.

- Проблема вентилирования картера. Она может возникнуть в результате деформации уплотнительных колец поршней и цилиндров. При этом выхлопы оказываются внутри картера и через сливную трубку кидают масло в интеркулер. Решается эта ситуация серьезным ремонтом дизельного двигателя с установкой новых колец, поршней и уплотнителей.

Первый этап использования энергии

Энергия выхлопных газов для увеличения мощности дизельных двигателей впервые была использована в 1961 году на двигателе DS10 уже известной компании Scania, где впервые был установлен турбонагнетатель.

Многие знают, что турбокомпрессор предназначен для нагнетания воздуха под давлением в цилиндры двигателя, что обеспечивает качественное сгорание топлива и, как следствие, увеличивает мощность двигателя. Впрыск воздуха происходит за счет использования энергии выхлопных газов.

Но эта энергия используется не полностью.

Если брать средние значения, выхлопные газы выходят из цилиндров двигателя при температуре 650-750 градусов.

Проходя через турбину компрессора, их температура падает примерно до 550-650 градусов, а это значит, что теряется около 100 градусов, т.е около 40% энергии используется около 15%, а оставшиеся 25% уходят в водосточную трубу.

Турбонаддув – что он дает

Выполнить тюнинг двигателя с получением увеличения мощности можно выполнить различными способами. В случае с турбиной, происходит интенсивное наполнение цилиндров топливно-воздушной смесью. Всасывание воздуха выполняется в автоматическом режиме. Если не устанавливать турбонаддув, то повысить мощность можно только за счет увеличения объемов цилиндров. При этом будет наблюдаться повышенный расход топлива, а сам двигатель на автомобиле должен быть массивнее.

В зависимости от того, какого типа установлен турбонаддув и какой двигатель, этот тюнинг позволяет достичь увеличения мощности 1,5-2 раза. При этом, не смотря на расхожее мнение, вреда для мотора не будет никакого, особенно если правильно настроить работу систем охлаждения и подачи масла. Чтобы это понять, стоит рассмотреть как работает турбонаддув.

Турбокомпаундный дизель

Но автомобилях турбокомпаунд появился в 1991 году, когда фирма «Scania» представила автомобильный шестицилиндровый дизель «DTC11», оснащенный силовой турбиной. Данный двигатель имел рабочий объем 11 литров и развивал мощность 400 л. с. Также он был на пару сотен килограммов легче 14-литровой «восьмерки» аналогичной мощности без турбокомпаунда.

Инженеры «Scania» предвещали этому мотору прекрасное будущее, но как оказалось двигатель «DTC11» работал слишком «жестко». Кроме того, он показал недостаточную топливную экономичность. В результате спрос на данный двигатель был недостаточным (выпущено всего 1500 шт.), поэтому его производство было свернуто.

Эта неудача привела к тому, что появления нового шведского шестицилиндрового турбокомпаундного двигателя «Scania DT 12 02» затянулось. Чтобы снова не потерпеть провал, «Scania» в 1998 году запустила в опытную эксплуатацию 25 грузовиков с турбокомпаундом. Отзывы водителей – самые хорошие. Новый мотор работает очень тихо, а также экономичность на высоком уровне.

Максимальная мощность «Scania DT 12 02» достигает 470 л. с. при рабочем объеме 12 л, что на 50 сил больше, чем у аналога без турбокомпаунда. Но силовая турбина – только одна особенность нового мотора. Второе новшество – это необычные насос-форсунки HPI (High Pressure Injection), созданные в сотрудничестве с фирмой «Cummins». В насос-форсунах HPI управление впрыском осуществляется гидравлически, с помощью самого топлива. Чем больше дизельного топлива под давлением 18 атмосфер поступит в насос-форсунку по управляющему каналу, тем раньше начнется впрыск (его давление – 1500 атмосфер, а в будущем – до 2400). Также «Scania» разработала новый электронный блок управления двигателем.

Выводы и полезное видео по теме

Видео #1. Принцип работы и конкурентные преимущества безлопастного вентилятора:

https://youtube.com/watch?v=cElufTwbDy8

Видео #2. Устройство центробежного вентилятора ВЦУН:

Видео #3. Конструкция канального вентилятора круглой формы:

Модельное исполнение и технико-эксплуатационные характеристики вентиляторов позволяют подобрать оптимальное оборудование, как для бытового, так и промышленного применения. Конструкции вентиляционных установок постоянно совершенствуются, подстраиваясь под потребности покупателей.

Появились вопросы в процессе ознакомления со статьей? Хотите сообщить о полезных в выборе оборудования нюансах? Пишите, пожалуйста, комментарии в блоке, расположенном ниже.